国产机床“以柔克刚“崛起 为发动机解决核心难题

一个呈麻花状扭曲,表面十分粗糙的发动机叶片,正在一台数控机床上不断被抛光打磨,只见在数控机床的操作下,不一会的工夫,砂带就精准地将整个叶片打磨光滑,就连死角都没有落下。

燃机压气机叶片磨削

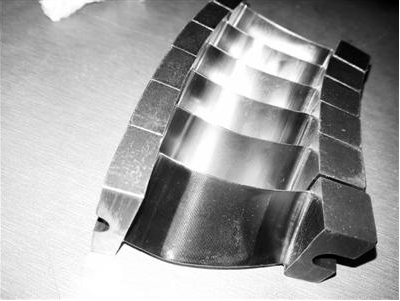

商发高压压气机叶片R1.5叶根圆角磨削效果

不要小瞧这道工序,光滑的叶片,将对航空发动机的性能起到至关重要的作用。

不要小瞧这台机器,它打破了国外技术垄断,为我国核电、燃气轮机和航空发动机制造提供了先进的工艺手段。

“叶片类复杂曲面零件是汽轮机、燃气轮机、航空发动机等动力装置的关键零件,其几何精度和表面质量直接影响能源动力设备的工作效率,其质量的一致性直接影响动力机械安全运行。”北京胜为弘技数控装备有限公司总经理刘树生告诉科技日报记者。

据了解,由北京胜为弘技数控装备有限公司等单位研发的“叶片复杂型面精加工六坐标联动数控砂带磨关键技术研究与应用”项目,通过产学研用,研制出自主知识产权的叶片六坐标联动数控砂带磨床和编程系统,解决了叶片复杂曲面磨削精加工的技术难题,打破了国外垄断,成果应用于我国核电汽轮机组叶片制造和新型航空发动机叶片制造领域,成为高质量叶片制造的必要手段。在2016年度北京市科学技术奖评选中,该项目荣获一等奖。

手工打磨抛光已成叶片发展瓶颈

装备制造业是一个国家建设的基石,拥有涡轮动力装置制造技术更是一个强国的标志,而涡轮式动力装置的核心零件就是叶片。

“工作状态的叶片表面光洁度越高越好,表面质量、一致性影响到装备的能量转换效率。”刘树生告诉记者。

据悉,一般用于加工核电、火电等电站用汽轮机叶片形面加工的多轴联动数控机床是涡轮设备制造领域的高档关键设备。叶片从形态上看是复杂薄壁类零件,型面为空间自由曲面,曲率变化大,在数控铣削加工后易发生变形,导致无法采用常规方法进行表面精加工。

随着能源、动力装置的功率不断增大,为了获得更好的空气动力学效果,最大限度地提升单位体积的功率,叶片型面向着更加弯、扭、掠,曲面更加复杂的方向发展。

“我国一般采用手工抛磨方式加工大型叶片,叶面精度差,加工效率低,劳动条件非常恶劣。”刘树生告诉记者,手工抛光时产生大量粉尘,严重影响到了操作人员的健康。

刘树生的公司位于北京亦庄,记者在车间看到一块手工抛光的叶片,其表面有很明显的手工打磨痕迹,锐边有些锋利,槽内有凸起点、毛刺。而经过抛光加工的槽内凸起点、毛刺、锐边等均被磨至圆滑状态,且表面纹理均匀。

据了解,一些复杂型面的叶片,如果不够光滑,不符合空气动力,除了耗费大量的人力资源,也易造成产品质量不稳定,甚至影响发动机整机性能与寿命。采用传统的手工打磨抛光方式,已经不能满足先进叶片制造质量的要求。

“手工打磨抛光会破坏前序用价值高昂的五轴铣加工出叶片的精确型面。”刘树生说。

先进的五轴铣削设备与手工打磨抛光在工艺水平上的不匹配,已经成为制约叶片行业快速发展的瓶颈。这在以核电叶片为代表的大型叶片和以航空发动机叶片为代表的小叶片制造过程中,体现尤为突出。

对于以核电汽轮机叶片为代表的大型叶片来说,体积巨大(我国CAP1400型压水堆核电机组的末级叶片长度超过2米,重量大于280公斤)、型面复杂、精度要求高,采用手工打磨抛光越来越困难,效率低下,加工质量难于保证,从而影响通流、影响热效率;此外手工打磨抛光叶片一致性差,从而影响动平衡、影响机组运行安全。

而对于以航空发动机叶片为代表的小叶片来说,又成为另一个极端,叶片长度多小于100mm,型面弯、扭、掠,进排气边厚度只有0.1—0.2mm(1—2张百元纸币厚度),综合轮廓误差<0.05mm,手工磨削抛光很容易造成叶片烧伤和轮廓破坏,型面精度根本不能保证。发动机叶?型面制造质量正是影响我国发动机制造水平,进而影响各类飞机性能的关键因素。

国产机床实现“以柔克刚”

要改变人工抛光带来的弊端,只能靠机器打磨了,但这种数控砂带磨床被国外垄断,只有德国等几个国家拥有该项技术。

2008年,刘树生和他的研发团队,面对从德国进口的,国内唯一的一台叶片曲面磨削精加工设备,是跟随还是仿制?“但那不是我们想要的。”刘树生说,他们给自己定了一个近似不可能完成的任务,那就是研发六坐标联动数控磨削机床,以此来解决叶片型面精加工问题。

这是德国人也没有解决的问题。“以前觉得5轴就可以,但实际加工后发现,有些凹点磨不到,必须要用6轴。”刘树生说。

看似多了一个轴,但多出来的研发难度却是几倍递增。在准确的位置用合适的力度切除材料,这和所有的机械加工原理是一样的,但能否将机床的运动轨迹和磨削压力在时间和空间上精确配合,是最大的挑战。

数控机床被誉为制造工业的“大脑”。随着计算机技术、信息技术与自动化技术的发展应用,数据库、计算机以及人工智能开始用于评估、预测、模拟、优化以及控制磨削过程。通过数控、自动化以及人工智能技术改进砂轮磨削、砂带磨削工艺,使磨削工艺能够自控、稳定、环保且更适合于高效率的批量生产。

对刘树生他们而言,自动化程序的控制是一道“拦路虎”。“最难的是编程,当时国内没有这种专业化的软件。”刘树生说。

最终,刘树生他们联合华中数控公司,提出了双矢量控制的编程算法,自主研发了六坐标联动数控砂带磨削加工工艺编程软件,该软件具备六坐标联动轨迹光顺、加工参数优化和仿真、后置处理等功能,实现了自动编程与自动加工。并且自主研制了六坐标联动数控砂带磨削国产专用数控系统,实现了三回转、三直线的六轴联动数控插补控制,满足了复杂叶片的多轴联动控制要求。

随着新材料、新结构的叶片不断出现,叶形曲线也越来越复杂,给叶片抛光技术带来了更大的挑战。专一形式的抛光方法已不能解决叶片全部位的抛光。针对不同结构、不同材料的叶片,需要采用不同的抛光方法,加工工艺越来越复杂。

同时,各部位抛光需要机床的运动形式、规格参数差异很大,在同一个机床上完成叶片不同部位的抛光较难实现。因此,多工位、多种加工方式并行的工艺策略更适合于叶片全部位的抛光。

对此,项目团队创造性地提出内置砂带装置单元化的中空C轴式BC双摆头结构,研制出国内首台公开展示的高动态性能九轴六坐标联动数控砂带磨床,实现了核电叶片复杂曲面高效、高质量六坐标联动磨削精加工,在国际上具有独创性和先进性。

“以前加工叶片都是硬碰硬,但现在的叶片都是曲面薄壁零件,不仅仅要准确还要控制力度和速度,以不确定去确定。”刘树生说,“我们的机床就是要以柔克刚。”

项目团队提出了水平布置多砂带装置的六坐标联动数控砂带磨床新型结构,实现微接触力控制磨削,满足航空发动机叶片0.1—0.2mm薄进排气边磨削精加工要求,实现了包括叶身型面、进排气边、叶根圆角、阻尼台过渡区在内的叶片集成磨削精加工。

项目团队最终研制出的六轴联动数控砂带磨床,能够对只有一张百元纸币厚度的弯扭叶片边缘进行磨削抛光,而误差不超过其厚度的十分之一,超越了国外现有技术水平。

打磨抛光做成一个大市场

“没想到打磨抛光能做成一个大市场。”具有自主知识产权的六坐标联动数控砂带磨床投产以来,供不应求,这让刘树生十分感慨。

如今,我国自主研发的叶片六坐标联动数控砂带磨床,遍布大江南北,应用于核电汽轮机组叶片制造和新型航空发动机叶片制造领域,成为高质量叶片制造的必要手段。

据了解,目前,成果应用于东方汽轮机有限公司的大型叶片精加工抛磨生产线和无锡透平叶片有限公司,累积生产大型叶片5万余片,价值超过10亿元。

东汽公司实际使用后,发现数控机床和数控系统的使用稳定可靠,加工叶片质量较以往手工打磨有质的飞跃。新设备所制造的叶片一致性非常好,低压转子在不经配重调整的情况下,高速动平衡效果已经优于国外制造的转子。

就像汽车一样,核电的叶片在安装后也要做动平衡,一般要做几个小时。但在我国CAP1400型压水堆核电机组的末级叶片的安装时,却发现几乎不用做动平衡。国外阿尔斯通公司的人不相信,结果发现,以前,手工打磨的叶片往往有500克的偏差,现在只有30克。

此外,成果还应用于西安航空发动机股份有限公司某型号发动机风扇叶片生产,保障了新型航空发动机的制造质量。项目成果为黎明航空发动机集团、中国商发的新型航空发动机研制,中航惠阳螺旋桨有限公司新型复合材料空气螺旋桨研制,昌河飞机工业有限责任公司新型直升机桨臂制造提供了先进制造工艺支持。

“随着智能制造、3D打印、精铸工艺的进步,下一步,我们正在研发一种新的数控机床,将继续占领高地。”刘树生满怀信心地表示。

文章版权归西部工控xbgk所有,未经许可不得转载。

服务咨询

服务咨询