台达机器人打造高效率电池装配线

作为世界上第一代商业化应用的可再充电池,铅酸电池无疑是蓄电池家族的老前辈了。蓄电池市场发展至今,虽然锂离子电池风头正劲,但铅酸电池仍然凭借着高安全性和成本优势,在无需高重量比能量的应用中占据了主力位置。作为稳定电源和主要的直流电源,铅酸电池在电动车、汽车、通讯、电力、铁路、航空、能源等社会生活的各个领域,依然用量巨大、需求广泛。

在UPS、储能电站等领域,铅酸电池仍然是首选应用

与此同时,铅酸电池的也在不断改善升级过去传统的制造工艺。目前国内生产铅酸电池的厂家有近千家,面对持续增长的市场需求,提高生产效率已经成为当务之急。

某企业通过采用台达SCARA工业机器人,在电池生产线中进行小型部件的装配,如电池极柱的取放,小型电池的涂胶,用O型胶圈、平垫、螺纹压件等对电池极柱进行密封,以及在注酸口处盖胶帽等工序,用自动化解决方案替代手工操作的生产流程,不仅提升了制造效率,更显著节约了生产成本。

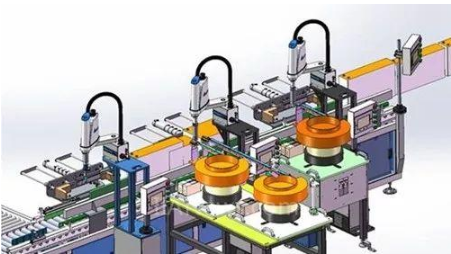

铅酸电池生产线机器人应用示意图

这一方案中配备了3台台达SCARA工业机器人协同运作。在铅酸电池装配线上,铅酸电池从左向右流动,第一台SCARA工业机器人进行O型圈的装配;第二台SCARA工业机器人进行平垫的装配;第三台SCARA工业机器人做螺纹压垫的装配,以及在振动盘处的螺纹压垫正反面检测。

整条装配线采用台达可编程控制器(PLC)AS300系列做总控,用人机界面DOP-B07E411做触控及显示,通过工业以太网交换机DVS008I00交互信号,通过及时传输每台SCARA工业机器人的装配信号,实时监控铅酸电池的装配状态。装配线利用PLC的IO信号控制变频器的启停,搭配视觉系统做零组件的筛选。

盖胶帽工位是铅酸电池组装过程中的一个重要步骤,在该工位上,电池通过定点固定作业,由于涉及生产效率的问题,规定每个电池的盖胶帽(共6个)作业时间不能超过6s。为此,台达重新设计了更符合加工要求的工具夹具,大幅提高了生产效率。

通过视觉设备对螺纹压垫的进行监测筛选也是非常重要的环节,该项目采用台达工业相机DMV1000加环形光源80W的方案,通过监测结果信号,驱动气动阀门做剔除动作,并控制振动盘送料的启停。

整个项目的装配工艺涉及以下两个难点:

1.需要判断SCARA工业机器人抓取到O型圈,并将其放到铜柱底端的动作。解决办法是将夹具设计成可伸缩夹具,同时在间隙处安装一个触点传感器,利用该信号来做判断。

2.多任务模式应用。在SCARA机器人做O型圈抓取及放置动作的时候,要时刻检测振动盘上的物料是否已经到位,该到位信号不能根据机械手停在等待区来做判断,而是要时刻检测对象是否已经到位,并控制振动盘启停,这时就要用到多任务指令MultiTask。

台达这套解决方案优化了螺纹压垫的检测及剔除信号的发送,提升产品质量及装配效率,并为客户节省可观的成本。在此基础上,客户更将SCARA单机装配做成了标准的控制柜单元,后期在其他生产线的应用中,只需更换工具头,便能适应多种应用环境及多种规格电池的生产。

借助于台达工业机器人的高效率制造方案,铅酸蓄电池的产能与效率也将实现不断提升。相信未来这一蓄电池家族的老前辈,仍然能够在众多领域大显身手,为工业发展及社会生活提供高效安全的二次电源供应。

文章版权归西部工控xbgk所有,未经许可不得转载。

服务咨询

服务咨询