广东汽车“智能制造” 呈现全面开花之势

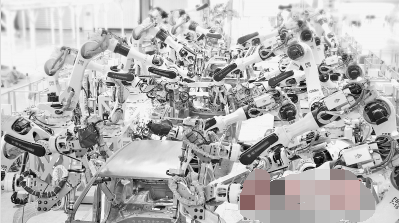

资料图片

作为全国重要汽车制造基地的广东,在“智能制造”领域又一次实现了突破。

日前,位于广州南沙的广汽丰田第三生产线正式投产。该生产线拥有“集约、智能、卓越”三大特点,具备可伸缩的灵活性,实现了“智能思考”,能够短时间根据车型生产、产能变更因需而变,是丰田全球新一代模范工厂。

分析指出,广汽丰田第三生产线的投产,是继广汽本田第三工厂,广汽乘用车化龙工厂之后,广东汽车产业在“智能制造”领域的又一次成功探索,是广东汽车工业从“制造”到“智造”的全新跨越,也是践行“中国制造2025”战略的最新样本。

生产线可根据需求“伸缩”

按照丰田全球NO.1生产水平建设的广汽丰田第三生产线,与其他两条生产线一样,共分成五大车间,分别是冲压车间、焊接车间、涂装车间、成型车间和总装车间,初期年产能10万辆,未来可根据市场需求快速扩充至20万辆。

该生产线继承了广汽丰田的品质基因,通过充分学习、吸收、再创新,提升设备集约化、导入丰田最新技术,使投产初期设备运行效率达到96%。并通过应用有序的部品物流线路,实现物流距离缩减31%;通过合理布局,实现空间缩减27%。而生产线全面采用无吊点环境,视野通透、整洁明亮,为员工打造活力、危险为“0”的工作环境。

更为关键的是,广汽丰田第三生产线具备可伸缩的灵活性,能够根据车型生产、产能变更实现短时间切换。并以“人”为本,最大限度实现人才现地化和发挥人在生产管理中的能动性,激发员工的潜能,在制造准备阶段首次实现自主人才配备。

在环保方面,第三生产线导入新的环保技术,实现VOC排放量整体降低,整体噪音强度降低,废水100%循环再利用,提升固体废弃物综合利用率,采用太阳能发电板,每年为厂区提供1100万度电,相当于总装车间和检查线一年的耗电量、节能照明等措施减少CO2排放量,在厂区内建设符合地域环境特点的生态园,进一步实现与环境的协调发展。

广汽丰田相关负责人表示,随着第三生产线的投产,广汽丰田将更灵活、高效地应对市场变化和顾客需求,在中国汽车市场进一步发展。

粤“智造”布局更为完善

目前,全球汽车产业正处于激烈变革期,创新驱动已经成为主旋律,科技革命和产业变革催生了以智能制造为核心的工业4.0,并且将从产品、技术、生产制造及产业生态等层面给汽车业带来巨大改变。

分析人士指出,广汽丰田第三生产线的投产,是广东汽车产业在“智造”领域的全新探索。也体现了广东作为我国汽车制造基地,一直通过主动适应产业变化,以创新驱动稳步推进产业结构转型升级。

实际上,广汽丰田第三生产线的“智能化”并非是广东汽车制造领域的首度“升级”。

在此之前,广汽本田基于SSC理念(Small小型、Simple简练、Compact紧凑)完成第三工厂建设投产,全面打造“智慧工厂”。相比第二工厂,车间占地面积减少了45.5%、投资减少了26%、人员减少了29%、成本节约了21%。

而广汽传祺通过多年与丰田汽车、本田汽车的合资合作,充分消化吸收了精益生产核心理念和优势要素,创建了广汽生产方式,打造了智慧工厂,生产效率达到每台车57秒,突破了产能瓶颈。

业内人士指出,智能生产本质上是自动化的延伸和发展,自动化可以理解为机器、系统或过程在没有人或少人的直接参与下,实现人设立的预期目标的过程。如今,随着广汽丰田完成最新的“智造”升级,广东三大主要车企均已经实现了在生产领域的“智造”升级,将为今后强化全国最为主要的汽车生产基地的地位打下坚实基础。

文章版权归西部工控xbgk所有,未经许可不得转载。

服务咨询

服务咨询