铝型材柔性氧化、着色、电泳生产线方案

商业背景:

我国在大型铝型材的表面处理领域,一些较先进的生产线一直采用国外的自动控制系统;

目前日本及其他一些型材自动控制系统,只能针对严格的大批量生产。

这种系统的优势:生产相对单一、工艺固定的品种。

这种系统的不足:1、由于不能混合生产,故当需要更换生产品种时,必须把前一

种产品全部做完,才能上其他的品种,这时候往往会造成上料架及前处理的时间浪费。这种情况,用户只能靠手动解决。

2、当前客户的要求越来越趋向于小批量,多品种,往往是电泳料还没做完,又要要求做香槟,银白料等等,甚至一些急件,只有几挂料,品种又不一样。对于这种情况,只能手动。

上海弥纶自动化科技有限公司经过不懈的努力,开发了一套柔性生产系统,

这套系统不但达到国外的先进水平,在某些方面甚至超越了他们。以下是详细介绍。

系统特点:

1、 高度自动化:6个行车,2个过道车,氧化电源,镍、钛金着色电源、电泳电源,干燥炉相互协调自动运行,不需要人为干预。

2、 柔性化:系统可以同时生产几种不同的型材,如香槟料、银白料,电泳料等可同时进行生产,系统可按照设定的工艺自动运行。

3、 人性化:任何一个运行设备可以在手动与自动间切换而不致影响其它设备的运行生产,可以实现人机的高度互动。

4、 网络化:系统自动生成班报表、月报表并可以存储系统的运行状态。系统提供网络接口,上一级的生产管理系统(如ERP等)可以读取系统数据而后进行处理。

系统总体构成:本系统由6台行车,2台过道车(一台在上下料区运行、一台在氧化区及着色区运行),氧化电源、着色电源、电泳电源、干燥炉等组成。所有设备采用计算机集散控制技术:在设备上采用国外先进控制器进行控制,中央控制室与设备的控制器间采用现场总线进行连接。中央控制室负责指挥调度、数据存储等工作。

从工艺角度可分为前处理:上料区、脱脂、碱蚀、中和、水洗、氧化等步骤。后处理可分为:依据需要可以进行镍着色、钛着色、电泳、封孔等不同的工艺,根据需要进行滴水和干燥、最后放至下料区进行卸料。

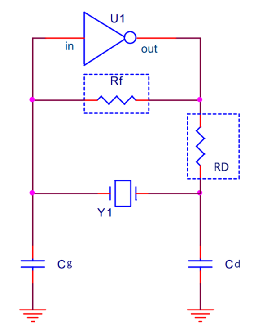

控制系统构成:

1、 流程图

]

2、 控制操作界面:

3、 温度控制界面

4、 电源控制界面

5、 报警系统

6、 报表系统

系统已在现场成功运行,进一步咨询请电话联系:021-64769274,13701859845。

前处理上料区

行车在自动运行

文章版权归西部工控xbgk所有,未经许可不得转载。

服务咨询

服务咨询