WebField JX-300X DCS在宝塔气分上的应用

摘 要:

本文介绍了Webfield JX-300X DCS特点,叙述了控制系统在宝塔气分上的总体设计方案,重点说明了JX-300X DCS在宝塔气分上的硬件和软件的配置和JX-300X DCS在宝塔气分上的应用。

关键词

气分;DCS(集散控制系统);硬件;软件;数据通讯;信息化管理

Abstract:

This text has introduced the WebField JX-300X DCS characteristics briefly and narrated the overall design plan of the control system on Baota gas fractionation. The main content is the configuration of hardware and software about JX-300X DCS and Application of JX-300X DCS to Baota gas fractionation。

Keyword:

Gas fractionation;DCS(Distributed Control System);Hardware;Software;Communication of the data;the informatilization management

一 引 言

宁夏宝塔灵州石化有限公司(三厂)地处宁东镇,建于2001年3月,注册 资金8000万元,总投资1.2亿元,现有职工450人,生产 规模为常压45万吨,催化15万吨,甲基叔丁基醚1万吨 ,占地总面积535亩。是地方政府挂牌重点保护的企业, 2002年被自治区消费者协会命名为诚信单位。 宁夏宝塔气分有限公司地处宁夏宝塔灵州石化有限公司(四厂)北侧,2004年8月建成投产。主要在三厂 四厂的10万吨液化气中开发下游延伸产品,拥有年加工液化气10万吨的气体分馏装置和年产1.5万吨MTBE(甲基叔丁基醚)装置。

宝塔集团通过社会招标,最终选择采用JX-300X DCS最为此装置的控制系统,此系统克服了监测区域面积大、参数实时准确性要求高、现场通讯互联设备多等困难,很好的完成了实现现场数据的实时采集和信息化管理,大大的提高了气分工作的效率,降低了岗位工人的劳动强度。

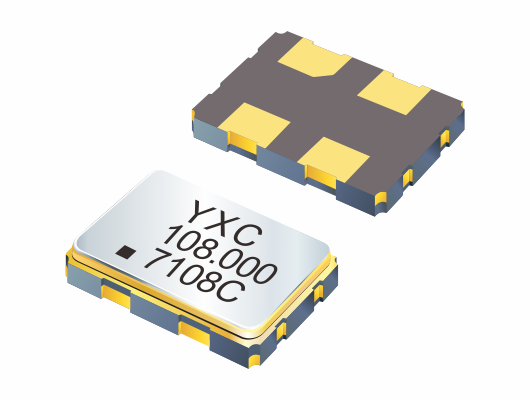

二 WebField JX-300X DCS简介

JX-300X DCS的基本组成包括工程师站(ES)、操作站(OS)、控制站(CS)和通讯网络SCnet II。在通讯网络上挂接通信接口单元(CIU)可实现JX-300X DCS与PLC等数字设备的连接;通过多功能计算站(MFS)和相应的应用软件AdvanTrol-PIMS可实现与企业管理计算机网的信息交换,实现企业网络(Intranet)环境下的实时数据采集、实时流程查看、实时趋势浏览、报警记录与查看、开关量变位记录与查看、报表数据的存贮、历史趋势存贮与查看、生产过程报表生成与输出等功能,从而实现整个企业生产过程的管理、控制全集成综合自动化。JX-300X DCS覆盖了大型集散系统的安全性、冗余功能、网络扩展功能、集成的用户界面及信息存取功能,系统规模变换灵活,可以实现从一个单元的过程控制,到全厂范围的自动化集成。

工程师站(ES)是为专业工程技术人员设计的,内装有相应的组态平台和系统维护工具。通过系统组态平台生成适合于生产工艺要求的应用系统,具体功能包括:系统生成、数据库结构定义、操作组态、流程图画面组态、报表程序编制等;使用系统的维护工具软件实现过程控制网络调试、故障诊断、信号调校等。

操作站(OS)是由工业PC机、CRT、键盘、鼠标、打印机等组成的人机系统,是操作人员完成过程监控管理任务的环境。高性能工控机、卓越的流程图机能、多窗口画面显示功能可以方便地实现生产过程信息的集中显示、集中操作和集中管理。

控制站(CS)是JX-300X DCS中和现场数据直接打交道的单元,由主控制卡、 数据转发卡、I/O卡件、供电单元等构成。控制站内部以机笼为单元。机笼固定在机柜的多层机架上,相应的各类卡件、供电单元都固定在对应的机笼中。控制站的内部采用SBUS网络连接,该网络为主控制卡指挥式令牌网,采用存储转发通信协议,是控制站各卡件之间进行信息交换的通道。

JX-300X DCS控制网络SCnet Ⅱ连接工程师站、操作站、控制站和通讯处理单元。通讯网络采用总线形或星形拓扑结构,曼彻斯特编码方式,遵循开放的TCP/IP协议和IEEE802.3标准。SCnet Ⅱ采用1∶1冗余的工业以太网,TCP/IP的传输协议辅以实时的网络故障诊断。其特点是可靠性高、纠错能力强、通信效率高。SCnet Ⅱ真正实现了控制系统的开放性和互连性。通过配置交换器(SWITCH),操作站之间的网络速度达100Mbps,而且可以接多个SCnet Ⅱ子网,形成一种组合结构。

工程师站(ES)、操作站(OS)、控制站(CS)并不是相互孤立的,过程控制网SCnet Ⅱ实现了工程站、操作站、控制站的连接,完成信息、控制指令等传输。该网络采用双重化冗余设计,使得信息传输安全、高速。

JX-300X DCS可以通过挂接网桥的方法连接企业Ethernet,这样的一层网络被称为位于系统上层的信息管理网。信息管理网采用符合TCP/IP协议的以太网,连接了各个控制装置的网桥以及企业内各类管理计算机,用于工厂级的信息传送和管理,是实现全厂综合管理的信息通道。

三 装置控制系统的总体设计

气体分馏是以液化石油气为原料,经过脱硫醇,进入分馏塔除去其中的乙烷,丙烷等气体后,而最终得到产品丙稀气体的加工过程。而MTBE是一种提高汽油辛烷值为目的的汽油添加剂产品。

宁夏宝塔气分有限公司下设JX-300X DCS主要由4个分散的操作系统。其中10万吨/年气体分馏装置设2个DCS系统操作站(操作站兼有工程师站功能),2台打印机1.5万吨/年MTBE装置设2个DCS系统操作站,与气体分馏装置共用打印机。工程师站室设1台工程师站,1台打印机。

宝塔气分JX-300X DCS系统配置图 图1JX-300X DCS控制站通过主控制卡、数据转发卡和多功能智能I/O卡件实现现场过程信号的采集、处理、控制等。宝塔气分上的硬件和软件配置的设备清册见下表(表1)

宝塔气分上的控制回路及检测点见下表(表2四 浙大中控 WebField JX-300X DCS在宝塔气分上的应用

1 实现了气分上的一些复杂的控制方案自动化控制:

1)、C-201压力调节PIC_201,分程调节。

2)、V-303液位调节LIC_606(主回路)与未反应C4流量调节FIC_607(副回路)串级调节。

3)、C-303液位调节LIC_608(主回路)与萃取水泵出口流量调节FIC_611(副回路)串级调节。

4)、甲醇塔温度调节TIC_627(主回路)与0.3MPa蒸汽流量调节FIC_613(副回路)串级调节。

5)、C-302液位调节LIC_607(主回路)与萃取塔底出口流量调节FIC_610(副回路)串级调节。

6)、C-204液位调节LIC_402(主回路)与C-203回流流量调节FIC_402(副回路)串级调节。

7)、C-202液位调节LIC_301(主回路)与C-203进料流量调节FIC_301(副回路)串级调节。

8)、V-201液位调节LIC_202(主回路)与C-203进料流量调节FIC_202(副回路)串级调节。

9)、碱液流量调节FIC_202B(主回路)与LPG流量调节FIC_102A(副回路)串级调节。

其中串级调节控制原理图如下(图2)

串级控制系统的结构和方框图(图2)

2实现了整个装置的统一接地

1)、JX-300X DCS系统采用等电位联结原则,系统各种接地分类汇总后接到建筑物各层面的等电位连接板上,进而和接地极相连。

2)、操作站中的操作台和计算机都应该接地。

3)、控制系统内部接地线应>4mm2,控制系统与接地接入点之间的接地线应>16mm2。应确保接地引线连接可靠稳固。

4)、UPS的接地采用工厂电气地。UPS采用两线制给DCS供电。

5)、若无法满足等电位联结,系统可采用一点接地的原则,要求接地电阻<4欧姆,避免与电气地相连,造成多点接地。为保证接地的有效性,要求系统地桩与控制柜之间的接地引线应小于20米,系统地桩与其他电气地桩之间距离应大于5米,与避雷地桩之间的距离应大于18米。

整个装置的接地系统图见(图3)

五 结束语

本系统自2003年11月正式验收以来,运行状况稳定,效果良好。控制效果好,完全适应和满足生产工艺的要求。整个生产过程的自动化控制率达 95% 以上,大大降低了操作工的劳动强度,改善了工作环境。系统可靠性较高,降低了仪表维护强度,而且由于系统卡件的通用性,降低了备品备件的库存量和资金占用,降低了生产成本。系统提供了通讯接口,通过调制器与远程网关计算机连接,可并入全厂管理网,为日后实现全厂安全生产过程监控网提供了条件。人力资源方面:直流实现了过程控制的自动化,使原来多人操作常规仪表变为少数几个人的完全控制,工艺与仪表维护人员所需人数约减少了 5 人,按每人收入 1.8-2 万元计算,每年可节省人工成本 9-10 万元;直流还具有良好的性价比,它功能齐全,技术先进,安全可靠性高,系统的平时无故障时间达到 1.0E+05 天.平时修复时间为 1.0E-02 天,这就为我厂节约了大量的维护资金,如果按故障率 2% 计算 (常规仪表),直流每年可节约近 5 万元。

文章版权归西部工控xbgk所有,未经许可不得转载。

服务咨询

服务咨询