变频器在热电厂燃油供油系统的应用

热电厂锅炉点炉及运行中通过燃烧柴油来点炉和助燃的,过程是通过锅炉前墙油枪喷射出的燃油燃烧完成的,燃油的输送是从油灌经燃油供油泵通过管道输送至锅炉油枪的。原设计中燃油泵采用的是交流异步电机直接驱动(电机在设计时为了满足最大负荷的要求留有20%-50%的余量)直接驱动,由于电机只能工频运行,当流量按工艺要求需要变化时,只能通过人为增大或减小阀门开度改变流量或由回油调节改为进油调节,这种控制方式会使泵出口阀门和管道有较大压损,造成电机效率低、能耗大,供油母管压力不稳定影响锅炉的运行甚者发生灭火停炉事故;此外,其启动电流较大,尤其过大的起动转矩对电机和传动机械产生巨大冲击。为解决这些问题,我们采用德国西门子MM430 型变频器对燃油输送系统进行了改造,目的是通过变频器改变电机转速来调节管道燃油的流量,节省大量的电能。

二、 变频器调速的原理及特性

异步电动机的变频调速是通过改变定子供电频率f 来改变同步转速而实现调速的,在调速中从高速到低速都可以保持较小的转差率,因而消耗转差功率小,效率高,是异步电动机的最为合理的调速方法。

由公式 n=60f/p(1—s)

可以看出,若均匀地改变供电频率f,即可平滑地改变电动机的同步转速。异步电动机变频调速具有调速范围宽、平滑性较高、机械特性较硬的优点,目前变频调速已成为异步电动机最主要的调速方式,在很多领域都获得了广泛的应用。

变频调速具有如下显著的优点:

(1)由设备设计余量而导致“大马拉小车”现象,因电机定速旋转不可调节,这样运行自然浪费很大,而变频调节彻底解决了这一问题;

(2)由负载档板或阀门调节导致的大量节流损失,在变频后不再存在;

(3)某些工况负载需频繁调节,而阀门调节线性太差,跟不上工况变化速度,故能耗很高,而变频调节响应极快,基本与工况变化同步;

(4)异步电动机功率因数由变频前的0.85 左右提高到变频后的0.95 以上;

(5)可实现零转速启动,无启动冲击电流,从而降低了启动负载,减轻了冲击扭振。

(6)高压变频器本身损耗极小,整机效率在97%以上。对风机、泵而言,流体力学有以下原理:输出流量Q 与转速n成正比;输出压力H 与转速n2 正比;输出轴功率P 与转速n3 正比;

即:

Q1/Q2=n1/n2

H1/H2=(n1/n2)2

P1/P2=(n1/n2)3

当风机、泵流量需要改变时,如调节阀门的开度,则会使大量电能白白消耗在阀门及管路系统阻力上。如采用变频调速调节流量,可使轴功率随流量的减小大幅度下降。变频调速时,当电机低于额定转速时,理论节电为

E=〔1-( n′/n)3〕×P×T (kWh)

式中: n-额定转速

n′—— 实际转速

P——额定转速时电机功率

T——工作时间

可见,通过变频对风机进行改造,不但节能而且大大提高了设备运行性能。以上公式为变频节能提供了充分的理论依据。

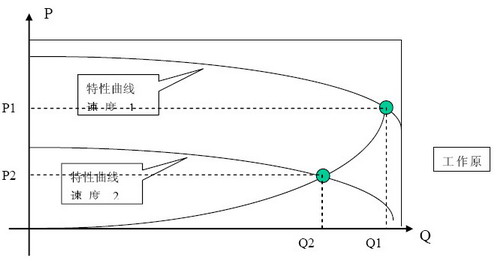

用调节阀门来调节流量时的曲线

靠调节电机速度来调节流量时的曲线

三、输油系统结构与变频器调速的运行方式及使用效果

3.1 燃油输送系统的结构及原理

根据油站工艺结构如图 所示。

由图 本系统中由三台供油泵、一台卸油泵、阀门等组成,通过就地控制柜及远程程控控制、上位机操作。

系统中,输油泵转速是通过压力变送器反馈来的4-20mA流量信号(作为PID 反馈信号)送至变频器且把集控室母管压力设定信号4-20mA(作为PID设定值)送至变频器,在内置PID 功能的西门子MM430 变频器中进行PID 运算,运算结果作为变频器的运行频率输出进行燃油流量的自动调节。当管线内流量低于工艺要求时,反馈信号减小使得输油泵转速升高,管线内流量增大直至流量达到工艺要求;反之,输油泵转速下降,管线流量减小。由于闭环系统模糊控制的PID 技术,控制系统的精度、功能及使用效果都得到了很大提高。

3.2 变频调速的运行方式

根据输油泵运行特点每台泵都有选择“工频/变频”选择方式,工频、变频电源分开双路电源,在变频器故障时保证生产的连续,KM1、KM3、KM5为变频接触器,KM2、KM4、KM6和KM1、KM3、KM5之间使用常闭接点实现互锁,工频和变频之间的切换由SA转换开关实现;为了维修安全,每台电机装有隔离断路器。三台输油泵变频控制根据先投入先投出的原则,三台输油泵循环控制,自动加减泵,从而保持母管输出压力恒定;当某台输油泵长时间运行时,定时切换到其他泵变频运行。

具体运行方式:

每台电机有就地/远程、手动/自动、工频/变频选择方式合理运行系统。A泵投入变频运行(闭环PID控制:压力变送器——-变频器——-上位机形成闭环);当A泵变频运行到50HZ时,母管压力还达不到设定值,处于压力下限;此时自动启动B泵工频运行,A泵闭环PID变频运行,B泵变频工频运行;当A泵变频运行到50HZ时, 母管压力还达不到设定值,处于压力下限, 此时自动启动C泵工频运行,A泵闭环PID变频运行,B、C泵变频工频运行;当此时A泵变频频率运行到频率下限时,母管压力高于设定值,处于压力上限,此时停止B泵运行,C泵变频工频运行,A泵闭环PID变频运行;当此时A泵变频频率运行又到频率下限时,母管压力高于设定值,处于压力上限,此时停止C泵运行, A泵闭环PID变频运行;当A泵变频运行到50HZ时,母管压力还达不到设定值,处于压力下限;此时启动A泵,A泵闭环PID变频运行,C泵工频运行。就这样三台输油泵循环控制,保持母管输出压力恒定,使三台输油泵得到合理运用,避免某台泵长时间运行而出故障,某台泵闲置,得不到合理运用而浪费。控制系统由PLC实现,增加了系统控制的稳定性。系统的运行指令由集控室发出,控制逻辑由PLC实现。

对于变频器的功能设定,可预先将启动及电机数据输入变频器。选择DTC直接转矩控制并对电机进行ID辨识运行,以辨出电机特性跟踪寻找电机最优控制策略。

3.3 使用效果

(1)调速范围宽。一般输油泵电机正常工作频率范围为30-50Hz,而变频器调速范围为0-50Hz,可见变频调速系统完全能满足生产工艺的要求。

(2)电机启动无冲击,运行平稳。原系统只能在50Hz频率点运行,输油泵启电机停时对设备震动较大。使用变频器后,电机可以从零速启动,开始输入的启动转矩小,然后才渐渐平稳升速,从而减小对设备的冲击。

(3)控制精度高。由于采用了实时反馈信号对电机控制,减少了传统控制人为因素对生产的干扰,提高了控制精度。

(4)灵活性强。由于采用了PLC 技术,在实现和丰富系统功能时,仅通过软件编程就可容易实现,大大增强了系统的灵活性。

(5)节能效果好。原系统不论生产所需的燃油流量多大,输油泵电机只能工作在50Hz工频点上,造成很多电能白白浪费;而变频器可根据流量燃油变化在0-50Hz范围内可调,很多工程数据资料都表明,使用变频器后可普遍节电约30%[3]。可见,具有很好的节能效果。

4 结语

由于变频器技术先进、功能齐全、节电效果显著,因此是一种理想的调速控制方式;尤其应用于风机、泵类设备的控制,既提高了设备效率,又满足了生产工艺的要求,经济效益十分明显。另外,配以PLC 和计算机等,可根据需要很灵活实现其它较复杂的控制,使设备的自动化程度得以进一步提高。

文章版权归西部工控xbgk所有,未经许可不得转载。

服务咨询

服务咨询