过程控制仪表故障分析及处理

化工生产过程中经常出现仪表故障现象,由于检测与控制过程中出现的故障现象比较复杂,正确判断、及时处理生产过程中仪表故障,不但直接关系到化工生产的安全与稳定,同时,也涉及到化工产品的质量和消耗,而且也最能反映出仪表维护人员的实际工作能力和业务水平,也是仪表维护人员能否获得工艺操作人员信任,彼此配合密切的关键。

2、仪表故障判断思路

由于化工生产操作管道化、流程化、全封闭等特点,尤其是现代化的化工企业自动化水平很高,工艺操作与检测仪表密切相关,工艺人员通过检测仪表显示的各类工艺参数,诸如反应温度、物料流量、容器的压力和液位、原料的成分等来判断工艺生产是否正常,产品的质量是否合格,根据仪表指示进行加量或减产,甚至停车。

仪

2.1 温度检测故障判断

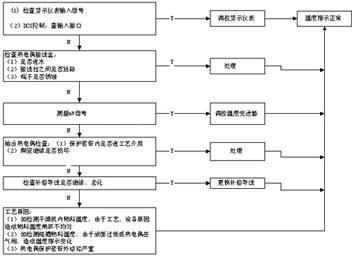

故障现象:温度指示不正常,偏高或偏低,或变化缓慢甚至不变化等。

以热电偶作为测量元件进行说明。首先应了解工艺状况,可以询问工艺人员被测介质的情况及仪表安装位置,是在气相还是液相或其它的工艺状况。因为是正常生产过程中的故障,不是新安装的热电偶,所以可以排除热电偶补偿导线极性接反、热电偶和补偿导线不配套等因素。排除上述因素后可以按图1的思路进行判断和检查。

图1 温度检测故障判断

2.2 流量检测故障判断

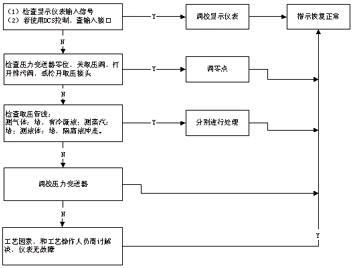

故障现象:流量指示不正常,偏高或偏低,或指示为零、指示波动。

以差压式流量变送器为例(1151D)。仪表维护人员在处理故障时,应向工艺操作人员了解故障情况,了解工艺情况,如被测介质情况,机泵情况以及工艺流程等。通过对工艺开车情况的详细了解,故障处理可以按图2所示思路进行判断和检查。

图2 流量检测故障判断

2.3 压力检测故障判断

故障现象:某一化工容器压力指示不正常,偏高或偏低,或指示为零或不变化。

以电动压力变送器为例(3051C)。首先应了解被测介质是气体、液体还是蒸汽,了解工艺开车情况和简单工艺流程,根据对工艺情况的了解和仪表故障现象来进行仪表故障判断和处理。有关故障判断及处理可按图3的思路来进行检查。

图3 压力检测故障判断

2.4 液位检测故障判断

故障现象:液位指示不会变化,偏高或偏低,或无指示。

以差压式液位变送器为检测仪表。首先要了解工艺状况、工艺介质,被测对象是精馏塔、反应釜,还是储罐(槽)、反应器。用差压式液位计测量液位,往往同时配置玻璃液位计,工艺操作人员以现场玻璃液位计为参照判断差压式液位变送器所测量值指示偏高或偏低,因为玻璃液位计比较直观。而仪表维护人员应根据工艺状况和仪表故障现象进行判断和检查。有关液位(物位)检测故障判断思路可以参照图4进行。

图4 液位检测故障判断

2.5 简单控制系统故障判断

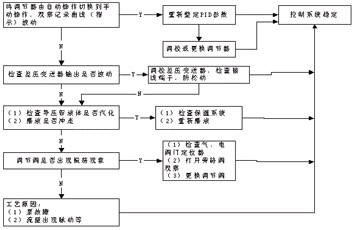

故障现象:控制系统不稳定,输入信号波动大。

以流量简单控制系统为例,控制系统由电动差压变送器、单回路调节器和带电气阀门定位器的气动薄膜调节阀组成。在处理这类故障时,仪表维护人员应很清楚该流量控制系统的组成情况,要了解工艺情况,如工艺介质,简单工艺流程,是加料流量还是出料流量或是塔的回流量;是液体、气体还是蒸汽。处理故障步骤详见图5。

图5 控制系统故障判断

2.6 调节阀常见故障及原因分析

在化工生产过程中,调节阀的结构相对于自动调节系统的其他环节较为简单,但是它直接与工艺介质接触,因而故障率较高。调节阀在使用过程中有以下几种常见故障:

&

(2) 调节阀动作正常,但不起调节作用:原因是阀芯脱落,此时,虽然阀杆动作正常,但阀芯不动,因此无调节作用。一般表现为,对于正作用气关阀和反作用气开阀,调节阀总处于关闭状态,无法开启;对于正作用气开阀,调节阀总处于全开状态,无法关闭。另外,管道堵塞也会出现调节阀不起调节作用的现象。

(3) 调节阀不稳定或产生振荡:原因可能是调节阀口径选得过大,经常在小开度下工作,或单座阀介质在阀内流动方向与关闭方向相同。在阀芯与衬套严重磨损的情况下,也可使调节阀在任何开度都发生振荡。附近有振荡源,是调节阀振荡的一个外界因素。

(4) 调节阀动作迟钝或跳动:由于密封填料老化或干枯,使阀杆与填料的干摩擦增大,会造成动作迟钝或跳动。有时也可能因阀体内含有粘性大的污物以及堵塞、结焦等情况而引起的。膜片及“O”型密封圈等处泄漏也会引起动作迟钝,但这往往表现为单方向动作迟钝。

(5) 调节阀泄漏量大:主要原因是阀芯与阀座腐蚀、磨损而造成。有时也可能因阀体内有异物,阀芯被垫住关不严,造成泄漏量大。

(6) 其它原因:调节阀阀门定位器故障或调节器故障也可能引起调节阀不动作等其它的故障。

3、仪表常见故障处理实例

在化工生产过程中,仪表检测所涉及的工艺参数比较多,为了更好的说明怎样判断和处理仪表故障,在这里以生产过程中所处理的温度和液位的一些故障实例为例来进行说明。

3.1 温度检测故障处理

3.1.1 温度指示为零

(1) 工艺过程:温度指示系统,采用热电偶作为测温元件,用温度变送器把信号转变成标准的4-20mA信号送给DCS显示。

(2) 故障现象:DCS系统上温度显示为零。

(3) 分析与判断:首先对DCS系统的模块输入信号进行检查,测得输入信号为4mA,这说明温度变送器的输出信号为4mA。为了进一步判断故障是出在温度变送器,还是在测温元件,对热电偶的mv信号进行测量,从测得mv信号得知,测温元件没有问题,这说明温度变送器存在故障。由于温度变送器存在故障致使温度变送器的输出为4mA,致使温度在DCS系统上显示值为零。

(4)处理方法:找到问题,其处理方法就是把温度变送器送检修理,如送检后不能修复,唯一的方法就是更换一台温度变送器。

3.1.2 控制室温度

指示比现场温度指示低

(1) 工艺过程:温度指示调节系统,采用热电偶作为测温元件,除热电偶外,在装置上采用双金属温度计就地显示。

(2) 故障现象:控制室温度指示和现场就地温度指示不符,控制室温度指示比现场温度指示低50℃。

(3) 分析与判断:双金属温度计比较简单、直观,首先从控制室温度指示入手。在现场热电偶端子处测量热电势,对照相应温度,确定偏低,说明不是调节器指示系统有故障,问题出在热电偶测温元件上。抽出热电偶检查,发现在热电

文章版权归西部工控xbgk所有,未经许可不得转载。

服务咨询

服务咨询