VACON变频器对传统抽油机的节能改造控制

一、抽油机使用变频驱动的节能原理

首先,需要明确抽油机的负载特性:恒速运行;由于有配重,因此是变转矩、变功率负载。目前国内油田普遍采用的传统式抽油机系统存在如下特性:运行时间长、“大马拉小车”、效率低下、耗能大、冲程和冲次调节不方便,因此抽油机有必要使用变频器以实现节能、增产的目的。

任何平衡良好的抽油机都有发电状态,但是如果变频器运行时,仍采用恒速度运行方式,并保持工频时的抽油次数,即变频器一直输出50Hz的工频频率,并继续保持抽油机在一个冲程中有两次发电状态,将导致变频器因直流桥电压升高出现过电压故障,很明显的,这是不可行的。

如果允许变频器变速运行的同时保持原抽油次数,发电状态下变频器输出频率增加,将直流桥电压保持在一定范围内,此时变频器不会过压。为保持恒定的抽油次数,在电动状态下,变频器的运行速度将降低,即其输出频率减小,在转矩不变的情况下,从电网吸收的能量亦将减少;在发电运行状态下,变频器无需再从电网吸收能量,并有部分能量存储在其直流电容中,这部分能量将用于电动状态下的供能,因此,抽油机从电网吸收的能量将进一步减少。

二、传统抽油机变频改造的难点

随着原油生产对抽油机产量和节能要求的不断提高,国内对抽油机变频节能改造做了大量的试验,但都不太成功,主要原因是:

1.游梁式抽油机在一个工作循环中,有两次发电状态运行,如果此时不采取任何有效的措施,将造成变频器过压故障。传统的解决方法是采用四象限、带反馈的变频器,或普通变频器带能耗制动或降频使用或在直流桥上并大容量储能电容。使用四象限、带反馈的变频器将增加系统的造价,延长油田收回成本的时间;使用普通变频器带能耗制动时,不同的油井将选用不同的制动电阻,并且随着油层的变化,制动电阻的大小也将随之变化,否则仍然会产生过压故障,这将大大降低节能的效果;普通变频器降频使用时,很难提高抽油的效率;在变频器的直流桥上并联大电容时,也需要随着油层的变化,改变并联电容的容量,否则仍会造成过压;

2.游梁式抽油机的起动需要较大的起动转矩,如果变频器的参数设置不当,将造成过流或不能起动的现象;

3.以往的设计方案很少考虑油井的油面、油浓度的变化等情况,在提高产量等方面,并不具备显著的效果。

三、VACON抽油机专用变频节能驱动解决方案

VACON抽油机专用变频节能驱动解决方案主要基于VACON变频器的BeamPump应用宏软件包。该应用宏由VACON标准应用宏经过简单修改而成,是根据油田实际情况,以及梁式抽油机的机械结构,专门开发的新型智能化电气油田抽油机控制方式,它能自主判断抽油机运行的上下冲程,根据油井的实际情况,实时调节上下冲程的速度,从而在实际抽油时,不更改每分钟的抽油次数,但增加每次抽油时的采油量,提高抽油机的产量。

Vacon变频节能方案通过调整变频器内部的频率参考值,保证抽油时间(SPM)恒定。所有的参考指令都将折算为每分钟的抽油次数。控制的原理是:对正常工作给出合适的电流限制,在电动状态下,电机实际速度低于参考值;在发电状态下,允许电机速度高于参考值,从而保持平均的恒定抽油时间。当使用平衡负载应用时对上下冲程使用两种不同的参考频率值。该方案的优点在于:

1.高效节能,增产

控制器内无任何的制动电阻,当抽油机处于发电运行状态时,变频器自动提高电机的运行速度,并储存发电运行产生的能量,与传统设计方案相比,减少了不必要的能量损失。

2.运行安全,性能可靠

驱动控制无需任何PLC,而是基于变频器的专用控制程序实现,并且具有工频和变频操作方式,这两种操作方式互锁,并相互独立,变频器具有宽广的输入电压范围,因此使系统的运行更安全,性能更加可靠。

3.人机界面友好,安装方便,操作简单

变频器的显示面板可以直接显示变频器的输出电压,输出电流,输出频率,电机运行消耗的能量,运行时间,抽油次数等。变频器的运行参考值可直接设置抽油机的抽油次数,从而改善了传统的通过设置电机运行频率进行控制的操作方式。

上述方案适用于目前常见的游梁平衡式、曲柄平衡式和复合平衡式三种传统的抽油机。实际应用中,当输入必须的抽油机参数后,控制器将对抽油机进行静态建模,并根据抽油机的实际运行情况,实时修改抽油机的数学模型,以达到增产节能的目的。

四、应用案例

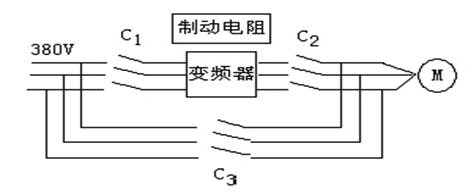

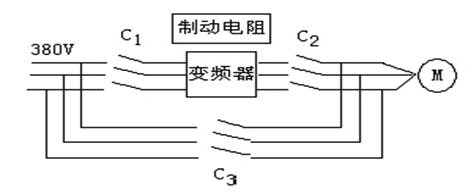

基于BeamPumper应用宏的VACON抽油机专用变频节能驱动解决方案已经在辽河油田,新疆油田,大庆油田,胜利油田等大规模投入使用。在此仅以辽河油田洼3737井、海C9-17井为例,其应用示意图如下图所示。为使变频器故障时不耽误生产,可加工工频旁路。变频器运行时,C3和C1、C2联锁,不会发生同时合闸的情况,即在正常运行状态下,开关C1和C2全部合闸,C3断开;变频器故障时C1和C2断开,C3合闸。

系统设计指标为节电率15%,增产率5%。由上表可知,Vacon变频节能方案达到了设计要求,节能效果显著。

五、结束语

能源价格的不断上涨和国家能源法案对节能越来越严格的要求是包括石油钻探在内的各行业在设计驱动系统时必须考虑的重要课题。另外,随着采油行业对石油产量和系统运行成本要求的不断提高,变频驱动解决方案的应用势必趋于广泛。实践证明,本文介绍的VACON抽油机专用变频节能驱动解决方案在应用中体现出明显的节能和增产效果,是替代传统抽油机驱动方案的理想选择。

首先,需要明确抽油机的负载特性:恒速运行;由于有配重,因此是变转矩、变功率负载。目前国内油田普遍采用的传统式抽油机系统存在如下特性:运行时间长、“大马拉小车”、效率低下、耗能大、冲程和冲次调节不方便,因此抽油机有必要使用变频器以实现节能、增产的目的。

任何平衡良好的抽油机都有发电状态,但是如果变频器运行时,仍采用恒速度运行方式,并保持工频时的抽油次数,即变频器一直输出50Hz的工频频率,并继续保持抽油机在一个冲程中有两次发电状态,将导致变频器因直流桥电压升高出现过电压故障,很明显的,这是不可行的。

如果允许变频器变速运行的同时保持原抽油次数,发电状态下变频器输出频率增加,将直流桥电压保持在一定范围内,此时变频器不会过压。为保持恒定的抽油次数,在电动状态下,变频器的运行速度将降低,即其输出频率减小,在转矩不变的情况下,从电网吸收的能量亦将减少;在发电运行状态下,变频器无需再从电网吸收能量,并有部分能量存储在其直流电容中,这部分能量将用于电动状态下的供能,因此,抽油机从电网吸收的能量将进一步减少。

二、传统抽油机变频改造的难点

随着原油生产对抽油机产量和节能要求的不断提高,国内对抽油机变频节能改造做了大量的试验,但都不太成功,主要原因是:

1.游梁式抽油机在一个工作循环中,有两次发电状态运行,如果此时不采取任何有效的措施,将造成变频器过压故障。传统的解决方法是采用四象限、带反馈的变频器,或普通变频器带能耗制动或降频使用或在直流桥上并大容量储能电容。使用四象限、带反馈的变频器将增加系统的造价,延长油田收回成本的时间;使用普通变频器带能耗制动时,不同的油井将选用不同的制动电阻,并且随着油层的变化,制动电阻的大小也将随之变化,否则仍然会产生过压故障,这将大大降低节能的效果;普通变频器降频使用时,很难提高抽油的效率;在变频器的直流桥上并联大电容时,也需要随着油层的变化,改变并联电容的容量,否则仍会造成过压;

2.游梁式抽油机的起动需要较大的起动转矩,如果变频器的参数设置不当,将造成过流或不能起动的现象;

3.以往的设计方案很少考虑油井的油面、油浓度的变化等情况,在提高产量等方面,并不具备显著的效果。

三、VACON抽油机专用变频节能驱动解决方案

VACON抽油机专用变频节能驱动解决方案主要基于VACON变频器的BeamPump应用宏软件包。该应用宏由VACON标准应用宏经过简单修改而成,是根据油田实际情况,以及梁式抽油机的机械结构,专门开发的新型智能化电气油田抽油机控制方式,它能自主判断抽油机运行的上下冲程,根据油井的实际情况,实时调节上下冲程的速度,从而在实际抽油时,不更改每分钟的抽油次数,但增加每次抽油时的采油量,提高抽油机的产量。

Vacon变频节能方案通过调整变频器内部的频率参考值,保证抽油时间(SPM)恒定。所有的参考指令都将折算为每分钟的抽油次数。控制的原理是:对正常工作给出合适的电流限制,在电动状态下,电机实际速度低于参考值;在发电状态下,允许电机速度高于参考值,从而保持平均的恒定抽油时间。当使用平衡负载应用时对上下冲程使用两种不同的参考频率值。该方案的优点在于:

1.高效节能,增产

控制器内无任何的制动电阻,当抽油机处于发电运行状态时,变频器自动提高电机的运行速度,并储存发电运行产生的能量,与传统设计方案相比,减少了不必要的能量损失。

2.运行安全,性能可靠

驱动控制无需任何PLC,而是基于变频器的专用控制程序实现,并且具有工频和变频操作方式,这两种操作方式互锁,并相互独立,变频器具有宽广的输入电压范围,因此使系统的运行更安全,性能更加可靠。

3.人机界面友好,安装方便,操作简单

变频器的显示面板可以直接显示变频器的输出电压,输出电流,输出频率,电机运行消耗的能量,运行时间,抽油次数等。变频器的运行参考值可直接设置抽油机的抽油次数,从而改善了传统的通过设置电机运行频率进行控制的操作方式。

上述方案适用于目前常见的游梁平衡式、曲柄平衡式和复合平衡式三种传统的抽油机。实际应用中,当输入必须的抽油机参数后,控制器将对抽油机进行静态建模,并根据抽油机的实际运行情况,实时修改抽油机的数学模型,以达到增产节能的目的。

四、应用案例

基于BeamPumper应用宏的VACON抽油机专用变频节能驱动解决方案已经在辽河油田,新疆油田,大庆油田,胜利油田等大规模投入使用。在此仅以辽河油田洼3737井、海C9-17井为例,其应用示意图如下图所示。为使变频器故障时不耽误生产,可加工工频旁路。变频器运行时,C3和C1、C2联锁,不会发生同时合闸的情况,即在正常运行状态下,开关C1和C2全部合闸,C3断开;变频器故障时C1和C2断开,C3合闸。

系统设计指标为节电率15%,增产率5%。由上表可知,Vacon变频节能方案达到了设计要求,节能效果显著。

五、结束语

能源价格的不断上涨和国家能源法案对节能越来越严格的要求是包括石油钻探在内的各行业在设计驱动系统时必须考虑的重要课题。另外,随着采油行业对石油产量和系统运行成本要求的不断提高,变频驱动解决方案的应用势必趋于广泛。实践证明,本文介绍的VACON抽油机专用变频节能驱动解决方案在应用中体现出明显的节能和增产效果,是替代传统抽油机驱动方案的理想选择。

|

井号及电机型号 |

洼3737 Y280m-8 |

海C9-17 Y280m-12 | ||

|

工况 |

工频 |

变频 |

工频 |

变频 |

|

日均有功耗电 |

188度 |

137度 |

143度 |

135度 |

|

799度 |

33度 |

778度 |

27度 | |

|

有功节电率 |

27% |

5.93% | ||

|

无功节电率 |

96% |

96.6% | ||

|

综合节电率 |

34.9% |

18.37% | ||

|

日均产量 | ||||

服务咨询

服务咨询