一种全功率风力发电变流器关键技术研究

1 引言

我国风力发电起步较晚,2006年前国内风力发电设备整机制造厂家中,多数只能制造1MW以下的风力发电机组。2006年开始制造1.2MW、1.5MW直驱永磁风力发电机组,开始技术主要靠引进。随着国家的引导,大功率风电机组开始升温,随之而来的就是电控部件国产化问题。到目前为止,兆瓦级以上全功率风力发电变流器主要依靠进口,所以研发自主知识产权大功率风电变流器成为当务之急。

2 几种风力发电系统结构对比

由发电机和电力电子器件或变流器构成的广泛应用的6种风力发电系统结构如图2-1所示。下面对图中的风力发电系统结构加以简单比较说明。

图a是二十世纪八十年代到九十年代被很多风机制造商应用的比较传统的结构,如使用鼠笼型转子的异步发电机的上风式、失速调节、三桨叶风力机就是这种结构。在八十年代这种结构被扩展,为补偿无功功率使用了电容器组,为平滑并网使用了电机软起动器。

图b是用全程范围或“低风速区域”大小的变频器代替了图a中的电容器组和电机软起动器。“低风速区域”大小的变流器的功率仅为发电机额定功率的20-30%,而全程范围的变流器功率大约为发电机额定功率的120%,但它能使风力发电机在所有风速下变速运行。

图c这种结构是二十世纪九十年代中期,Vestas风力机厂生产的名为“Optislip”风力机所采用的结构。这种结构的基本思想是利用电力电子变换器改变外部的转子电阻,来改变总的转子电阻,从而使转差率有10%的变化范围。控制了转差率也就控制了系统的输出功率。

图d这种结构使用双馈异步发电机,用变流器直接控制转子绕组里的电流。用功率为发电机额定功率的30%左右的电力电子变流器,即可控制整个的发电机输出功率。有两个原因促使这种结构得到广泛应用:1)较图c的结构有更宽的调速范围; 2)较全功率变流器更经济。

图e原来这种功率控制结构的典型应用是在航海船只上作为电源。无齿轮箱,通过两个或三个叶片的上风式风力机与永磁发电机相连,发出的电能经整流器给蓄电池充电。这种结构的风力机也可以应用于家庭风电系统或混合风电系统,这时风力机一般大于1kW小于20kW。ABB公司在2000年利用这种结构提出一个新的设想:用多极3. 5MW永磁发电机发出电能后经二极管整流器产生21kV直流电,然后经高压直流输电并入电网。由于结构简单,维护成本低,因此这种结构成为世界风力发电的发展的另一个方向。

图f这种结构使用多极的绕线式同步发电机。由于它使用的是多极发电机,所以它不需要齿轮箱。它是通过整流器从电机外部来励磁的。与前几种结构相比。这种结构吸引力不大是由于三种原因:1)需要励磁电路;2)需要滑环;3)风力机更加复杂的保护策略。

鼠笼型转子异步电机:

(a)

(b)

绕线型转子异步电机:

(对应内反馈调速)

(c)

(对应双馈调速)

(d)

永磁同步电机:

(e)

绕线型转子同步电机:

(f)

图2-1 广泛应用的风力发电系统结构图

目前,电力电子变流装置很多,表2-1列出应用于风力发电的七种典型电气拓扑类型的发展现状。

表2-1 几种典型变流器拓扑结构的技术现状

变流器类型 | 特征类型 | 控制技术 | 备注 |

背靠背式 | 电压源型变流器 | ||

不控整流+BOOST+PWM | |||

串联式 | |||

矩阵式 | |||

电压源型变流器 | |||

谐振式 | 电压源型逆变器 | 未验证技术 |

3 不控整流接BOOST加IGBT逆变全功率变流器原理

该种风力发电变流器功率主回路主要由:电机侧滤波器、六相或三相不控整流器、整流输出电容器组、三重升压BOOST变换器、制动单元、逆变侧滤波电容器、双重并网逆变器、逆变输出平衡电抗器、滤波器、升压变压器等组成。主回路原理图如3-1所示:

图3-1不控整流接BOOST加IGBT逆变全功率变流器原理

图3-1结构中在不控二极管整流桥后加入一个DC/DC Boost升压环节,得到如图所示的直流侧电压稳定的PWM电压源型逆变器型拓扑结构。通过增加这个环节,可以解决风力较小发电机输出电压低时保证直流母线电压的稳定从而使PWM逆变器保持良好的运行特性。它通过Boost升压环节将逆变器直流母线电压提高并稳定在合适的范围,使逆变器的调制深度范围好,提高运行效率,减小损耗。同时,Boost电路还可以对永磁同步发电机输出侧进行功率因数校正。由于不控整流桥的非线性特性,整流桥输入侧电流特性畸变很严重,谐波含量比较大,会使发电机功率因数降低,发电机转矩发生振荡。可以通过功率因数校正技术(PFC),改变开关器件的占空比,使发电机输出电流保持正弦并保持与输出电压同步。可以看出,整个系统通过增加一级Boost升压电路将直流输入电压等级提高,系统控制简单,控制方法灵活,开关器件利用率高,逆变器有输入电压稳定,逆变效果好,谐波含量低,经济性好的优点。在实际应用中,大功率直驱系统中多采用这种结构。

4 变流器关键技术

4.1 三重化BOOST技术

4.1.1 Boost变换器输出电压

由于并网变压器的额定输入电压为620V,则:正弦波滤波器输出电压也应该是620V,此时峰值电压为:![]() 。但需要考虑正弦波滤波器上的电压损失,因此在这里选

。但需要考虑正弦波滤波器上的电压损失,因此在这里选![]() 。

。

4.1.2 Boost变换器占空比

当发电机输出电压最高达681V时,Boost变换器中开关管的占空比最低,约为:![]() 。当发电机输出电压最低达323V时,Boost变换器中开关管的占空比最高,约为:

。当发电机输出电压最低达323V时,Boost变换器中开关管的占空比最高,约为:![]() 。

。

4.1.3 Boost变换器续流二极管电流确定

电机转速最高时,Boost变换器总输出电流不超过![]() ,它由三个Boost变换器中的续流二极管所平摊,故续流二极管最大平均电流为

,它由三个Boost变换器中的续流二极管所平摊,故续流二极管最大平均电流为![]() 。但是,续流二极管是在间歇状态下进行工作的,其导通率与开关管的导通率息息相关,此时开关管的导通率13.9%,续流二极管导通率为1-13.9%=86.1%,每一次脉冲导通时间内的平均电流为

。但是,续流二极管是在间歇状态下进行工作的,其导通率与开关管的导通率息息相关,此时开关管的导通率13.9%,续流二极管导通率为1-13.9%=86.1%,每一次脉冲导通时间内的平均电流为![]() 。

。

电机转速最低时,Boost变换器总输出电流不超过![]() ,三个续流二极管平摊后为

,三个续流二极管平摊后为![]() 。此时开关管的导通率59.2%,续流二极管导通率为1-59.2%=40.8%,每一次脉冲导通时间内的平均电流为

。此时开关管的导通率59.2%,续流二极管导通率为1-59.2%=40.8%,每一次脉冲导通时间内的平均电流为![]() 。

。

本系统采用的是三重升压斩波电路,三重化的目的是分流和减小电流中的谐波含量,下面给出了一重化的电路图和连续导电模式的工作波形图。

图4-1 单重升压变换器电路

图4-2 连续导电模式波形图

4.2 二重化逆变技术

主电路中的直-交变换部分采用两重化PWM逆变器,用于将直流侧能量变换成满足电网连接要求的形式传递给电网,在保持直流侧电压恒定的同时,使交流侧相电流接近于正弦,相电流与相电压同相,功率因数接近于1,以减少输送到电网的谐波和无功含量。该逆变器采用两重化的目的一是实现电路的并联均流,提高功率等级,二是减小交流输出电流中的谐波含量,满足电网对谐波的要求。两重逆变器总输出功率为:

上式中V0为连接到电网的线电压,I0为逆变器的输出相电流有效值。在每一重逆变器中,IGBT的相电流峰值电流加20%裕量可得ITm为:

并网逆变器的线电压额定电压是690V,可以计算相电压的峰值是563V,根据逆变的要求,直流侧电压一半高于相电压额定值,可得直流电压最小975V。因此设定直流侧额定电压为1100V。

因此逆变器中所用IGBT模块也采用SEMIKON公司的1700V/2400A等级的SKIIP模块SKIIP2403GB172。

4.3 水冷散热技术

IGBT损耗:

开通损耗:

关断损耗:

通态损耗: ![]()

当忽略负载电流的波动时:![]() ,其中DT为开关管占空比,iLavg为负载电流的平均值。

,其中DT为开关管占空比,iLavg为负载电流的平均值。

在直流工作电压Vcc=1100V,开关管开关频率fs=2.5KHz,查SKIIP 2403GB 172-4DW的datasheet,结温Tj/T=125℃,Eon/T+Eoff/T=1150mJ,VCEsat=2.2V,DT=0.258,Eoff/D=171mJ,VF=1.8V条件下,计算IGBT损耗可得:

续流二极管:

关断损耗:

通态损耗:

当忽略负载电流的波动时:

斩波器的总损耗为:

每只整流二极管正向平均损耗大约是

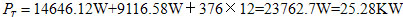

系统总的IGBT和续流二极管及整流二极管的损耗为:

本系统采用水冷散热技术,机外设有循环系统。散热功率约50KW,可以足以把功率器件损耗散热排出设备体外。

4.4 叠层母排技术

传统的分立母排寄生电感量过大,在功率开关关断瞬间产生的瞬态电压与直流回路电压叠加,对功率开关和电动机绝缘构成威胁。分布电感量越大,负载电流越大,功率开关的电流下降时间越短,这种危害就越严重。这种危害不会因为功率开关器的选择而消失。为了消除这种危害,人们便研究出了叠层母排技术。

叠层母排由扁平铜导体,涂有薄粘胶的绝缘箔构成,铜导体与绝缘箔交替叠层排列,裸露边缘用绝缘介质密封。该叠层母排具有固有电容,低电感,低阻抗,降低瞬态压降,抑制震荡,减少地电磁干扰等优点,叠层母排凭借其众多优点将会被越来越多的生产厂家所有应用。

5 全功率变流器试验

5.1 全功率变流器试验与波形

图5-1 试验系统图

试验对象: 1.5MW全功率变流器系统(不控整流桥、斩波器、并网逆变器)

输入电压: 整流器侧电源三相380V,逆变器侧电源三相690V

试验负载: 能量互馈运行

试验方法: 如图5-1所示,闭合配电柜1、2和3,闭合主断路器,三相380V电压接到不控整流桥的输入端,三相690V电压接到并网逆变器的输出端,然后控制箱启动工作,给三重斩波器和两重逆变器发工作脉冲;用操作器给定斩波器的工作电流,观测三重斩波器电流、中间直流电压、交流电流等波形是否正常。

试验结果:用操作器给定整流状态交流电流峰值为450A(半载)、900A(满载)时,中间直流电压、交流电流的波形分别如图5-3、图5-4所示。随着功率增加,电流波形质量越来越好。操作器给定整流状态交流电流峰值为900A时,总功率达到1499kW。

图5-2 指令电流450A

图5-3 指令电流900A

其中:

通道1—1/2中间直流电压VDC+(100V/div)

通道2—690V侧B相电网电压(200V/div)

通道3—并网逆变器1电感电流(500A/div)

通道4—并网逆变器2电感电流(500A/div)

5.2 1.5MW全功率变流器温升试验

环境温度:20℃。

测试条件:网侧实际电压680V,电流指令值900A(峰值),有效值636A,两台并网变流器功率和1493kW(满载)。满载运行总共60分钟。

表5-1为功率单元电容,铜排,快熔,IGBT,水冷装置入水口,水冷装置换热器表面温度,由表可见,满载运行60分钟后,各器件温升均很小。

表5-1 满载运行60分钟各元器件温度

时间 | 电容 | 铜排 | 快熔 | IGBT | 水冷 | 换热器 |

17:05 | 23 | 23 | 23 | 20-21 | 21.4 | 23 |

17:11 | 24 | 24 | 23-24 | 32-44 | 22.13 | 24 |

17:16 | 25 | 25 | 26 | 34-45 | 22.91 | 25 |

17:21 | 25-27 | 25 | 29 | 34-46 | 23.47 | 26 |

文章版权归西部工控xbgk所有,未经许可不得转载。 你可能感兴趣的文章 研讨培训更多>技术视频更多>热门下载更多>

|

服务咨询

服务咨询