高压变频调速装置在火电厂300MW机组引风机上的应用

摘要: 随着高压变频装置应用领域不断扩大,300MW机组轴流静叶可调引风机也开始应用。300MW机组引风机采用变频装置后,风量的调节相对原有运行方式有很大的改动,并且高压变频装置自身的可靠性也将会影响机组的正常工作。本文结合阳光电厂引风机的变频改造项目,介绍了如何根据电厂有关系统的特点,使用高压变频调速装置对引风机进行变频改造。变频调速装置不仅可以达到节能明显的目的,更主要是调节性能好,同时也改善了风机和电动机启动,延长了设备的使用寿命。

关键词: 引风机、变频调速装置

1、引言

山西阳光发电有限责任公司1#机组(燃煤)设计出力为300MW,机炉配有两台AN-28静叶可调轴流式引风机,额定风量928800m3/h、全压为3196Pa,配用YKK800-8-W型电动机,额定功率2000kW、额定电压6kV、额定电流254A,电机无调速装置,靠改变风机静叶的角度来调节风量。

发电厂的发电负荷一般在50%-100%之间变化,发电机输出功率变化,锅炉处理也要相应调整,锅炉的送风量、引风量相应变化,引风机出力调整采用通过改变风机的叶片的角度来调节。通过改变风机静叶的角度来调节风量尽管比一般采用控制入口挡板开度来实现风量的调节有一定的节能效果,但是节流损失仍然很大,特别是低负荷时节流损失更大。其次静叶调节动作迟缓,造成机组负荷相应迟滞。异步电动机在启动时启动电流一般达到电机额定电流的8-10倍,对厂用电形成冲击,同时强大的冲击转矩对电机和风机的使用寿命存在很大不利影响。

当风机转速发生变化时,其运行效率变化不大,其流量与转速的一次方成正比,压力与转速的平方成正比,轴功率与转速的三次方成正比,当风机转速降低后,其轴功率随转速的三次方降低,驱动风机的电机所需的电功率亦可相应降低,所以调速是风机节能的重要途径。采用变频调速后可以实现对引风机电机转速的线性调节,通过改变电动机转速使炉膛负压、锅炉氧量等指标与引风机风量维持一定的关系。

由于目前引风机风量调节方式不能很好的满足锅炉燃烧能力及稳定性运行需要,所以有必要对引风机进行节能和调节性能改造,来满足机组整体调节性能需要。

变频调速装置可以优化电动机的运行状态,大大提高其运行效率,达到节能目的。过去受价格、可靠性以及容量等因素的限制,在我国火力发电市场上一直未能得到更广泛的应用。近年来,随着电力电子器件、控制理论和计算机技术的迅速发展,变频器的价格不断下降,可靠性不断增强,高压大容量变频器已经在发电厂辅机中得到广泛应用。

本次我厂1#机组的引风机上采用了两套高压变频装置,利用变频器来改变电动机的转速,以此来调节引风机的风量和风压。按目前电厂1#机两台引风机运行实际情况,在机组满发的情况下,引风机运行电流只有140A左右,从节约成本的角度考虑,变频器的选型并没有按照电机的额定功率来进行,而是按照电机实际运行电流来考虑,最终选定的型号为HARSVEST-A06/220。该高压变频器为北京利德华福电气技术有限公司制造,属于HARSVEST-A系列电压源型全数字控制变频器,为高-高方式、采用H桥串联方案。额定容量:2250KVA、额定电压:6kV、额定电流:220A。改造工期从2005年5月底-2005年6月初共40天,与1#机组大修后同步启用,1#机组引风机高压变频装置于2005年6月10日正常投运。

2、高压变频调速系统应用情况

2.1 高压变频器的组成

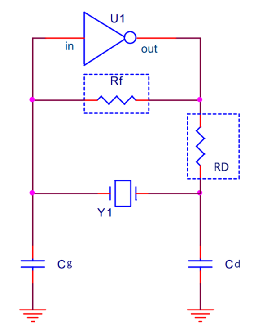

北京利德华福电气技术有限公司的高压变频器由变压器柜、功率柜、控制柜三个部分组成。为单元串联多电平结构,其变频器原理方框图如图1所示。

图1 单元串联多电平高压变频器原理框图

2.2 高压变频器与现场接口方案

北京利德华福电气技术有限公司的高压变频器的控制部分由高速单片机、人机界面和PLC共同构成。单片机实现PWM控制和功率单元的保护。人机界面提供友好的全中文监控界面,同时可以实现远程监控和网络化控制。内置PLC则用于柜体内开关信号的逻辑处理,可以和用户现场灵活接口,满足用户的特殊需要。该变频器使用西门子S7-200系列PLC,具有较好的与DCS系统接口能力,根据风机的特性运行要求以及变频器控制的具体要求采取了相应控制方案。

①DCS系统与变频器的接口方案

DCS系统与变频器之间的信号总共有11个,其中开关量信号9个,模拟量信号有2个。(以A引风机为例,B侧对应为07改08)

②电缆敷设及所用材料

引风机变频器送往DCS系统MC柜的开关量信号电缆共用14芯; DCS系统RC柜送往引风机变频器的开关量信号电缆共用4芯;DCS系统送往引风机变频器的模拟量信号电缆及引风机变频器送往DCS系统MC柜的模拟量信号电缆共用4芯。DCS系统内部电缆需800米。

共使用模件:DCS控制模件6DS1412-8RR两块,6DS1717-8RR两块,6DS1723-8BB模件一块。

③DCS画面增加以下内容

为实现对变频引风机的启停控制及转速调节,在DCS画面上增加:

l 变频器启停操作功能块 ,用于远方启停变频器;

l 变频器转速控制功能块 ;

l 变频器轻故障报警块 、重故障报警块 ;工频旁路状态 FF

2.3、变频器运行方式及控制逻辑

正常情况下,2台风机投入变频调速运行方式,考虑到变频器有可能故障,引风机系统还具备一台变频一台工频的运行方式和两台工频的运行方式。

变频器运行方式分为就地控制及远方控制两种。远程控制状态时,DCS输出的转速命令信号(C0701TRS )跟踪变频器转速反馈(C0701TRSG )。就地控制时,对变频器远方操作无效。

变频器受DCS控制时分自动和手动两种方式。手动状态时,运行人员通过改变DCS操作画面转速控制块控制变频器转速,实现负压的调节。

①引风机变频器启动的允许条件

由于变频器启动的前提为引风机电机高压开关(S07.1/S08.1)必须合闸及启动反馈为1。原有的风机启动条件保留下来作为引风机变频器启动的允许条件。

变频器就地送来的就绪信号(S0701.RD和S0801.RD)作为另一启动条件。

在变频器远方启动的调试过程中,发现由于变频器转速设定块中的命令可能在一个较高的转速位,而这时启动变频器必然会对炉膛负压有一个较大扰动,并且容易造成运行误操作,所以在启动中加入了电机转速命令必须小于30%的限制。

总结A\B引风机变频器启动必须具备以下3个条件:

引风机A、B的高压部分S07-1、S08-1的启动反馈为1。

引风机A、B的变频器就地从其PLC送来的启动就绪开关:S0701-RD、S0801-RD为1。

引风机A、B的变频器的转速设定值C0701TRS、C0801TRS的输出小于30%。

②引风机变频器转速调整的自动方面

A、B变频器转速自动调整的开关量部分:当引风机静叶调节投入自动及闭锁A、B变频器转速投自动,同时当偏差回路中形成值超过一定值(暂定为50%)时,自动切除自动。当炉膛负压低一值PS0921触发时延时3秒后闭锁转速增加,当炉膛负压高一值PS0925触发时延时3秒后闭锁转速减少。

A、B变频器转速自动的模拟量部分:由于调节对象与引风静叶自动一样,所以将原有的偏差形成回路直接引出作为现有的变频调节的偏差作用于现有的引风变频控制。并就变频的特点加入了结合转速的平衡回路,将两侧的出力保持平衡。同时也独立的加入其单、双风机变频方式的增益回路,由于原有的偏差形成回路中包含了总风量的前馈部分,故在新的变频转速回路中就不在增加。考虑到一旦发生单台引风变频跳闸,又不能恢复变频方式运行,将原有的挡板控制回路中的电流平衡回路改为位置反馈平衡回路,同时将另一台引风变频逐步加到最大后投入引风自动。

③引风机变频涉及相关跳闸保护方面

单侧风机的变频器跳闸后,需要联跳相应一侧的送风机。并联关相应挡板及静叶的逻辑不变。

双侧风机的变频跳闸后由于相应的高压开关联跳,故保留原锅炉大连锁跳闸回路不变。

2.4引风变频自动参数整定试验

启动A、B引风机的变频器,将C04-1与C04-2的静叶开至100%,将炉膛负压设为-50Pa;启动A、B送风机后并将其动叶C03-1、C03-2的开度至10%,将A、B引风机变频在最低转数225转/分下将引风变频同时投入自动,先进行定值扰动,将设定值进行20%变化的扰动试验,对自动变化进行记录;针对压力调节的特性,先将积分时间放到较大为4分钟,比例系数放到0.3逐步改变原比例系数,用临界比例带法,进行参数设定.出现调节的等幅震荡后根据临界比例带的算法,先进行初设,有一个基本的参数:P=0.025 Ti=100s。

将A、B送风机并将其动叶C03-1、C03-2的开度,按每10%的开度上行程试验观察炉膛负压的变化情况记录偏差大小以及偏差消除时间,完成后进行下行程试验用A\B送风机的动叶进行扰动试验;

通过改变其中一个的开度30%观察引风变频的转数的变化情况以及负压的响应时间,在做送风机的动叶进行扰动试验, 每10%的开度上行程试验观察炉膛负压的变化情况记录偏差大小以及偏差消除时间,以及变频器的命令输出以及转速的实际值,完成后进行下行程试验,核定单双风机运行的比例增益;

模拟MFT动作条件,在送风机并将其动叶C03-1、C03-2的开度在50%的情况下, 观察炉膛负压的变化,以及灭火后引风超弛环节的动作情况进行完自动试验后,将有关引风变频的联锁进行一次实际动作试验在引风变频投入自动的;

在试验过程中,还进行将送风机单侧拉掉,仿真运行中单侧送风机掉闸后变频自动是否能够将负压控制到满意的范围;

锅炉的安全运行是全厂动力的根本保证,虽然变频调速装置可靠,但一旦出现问题,必须确保锅炉安全运行,所以必须实现工频—变频运行的切换。一旦一台引风变频故障,无法在短时间内恢复,需要引风自动控制有原先的静叶来调整,在此背景和需要下,必须对一台引风变频停掉,开大另一台引风变频,并将原引风自动(静叶)投入进行相应的扰动,经过试验,对其中的一些参数进行调整和修改。

3 、经济综合测试评价

3.1 节能效益明显

以下是1#机组引风机变频器运行后,6月10日至16日生产数据与2、3、4号机组的比较。

通过上表数据对比,从节电率分析,在四个机组发电负荷相同情况时,1#机组两台引风机每天平均耗电量16431 KW·h,2#、3#、4#机组两台引风机每天平均耗电量32450 KW·h,节约电量16019 KW·h,节电率为49.37%。

3.2 节能计算

两台引风机节电费用,按全年运行7200小时的日负荷分布统计,使用两台变频调速引风机,与以往的静叶调节相比较,经计算,全年可以节省4805700kW·h。按发电成本电价0.20元/kW·h计算,4805700kW·h ×0.20元/kW·h=961140元。

4、结束语

综上所述,变频装置在电厂应用大有作为,是今后的技术发展方向,不仅是节能明显,更主要是调节性能好,同时也改善了风机和电动机的使用寿命。随着高科技技术发展趋势,制造成本不断下降,新的产品不断问世,大大简化了装置的结构,减少了元器件,提高了变频装置的可靠性。

李风鸣,男,1964年,山西平定人,1987年毕业于太原工业学院电力系统自动化专业,现任山西阳光发电有限责任公司工程师

文章版权归西部工控xbgk所有,未经许可不得转载。

服务咨询

服务咨询