变电站主变压器风扇的维护和检修

1变电站主变压器冷却器风扇的技术特点

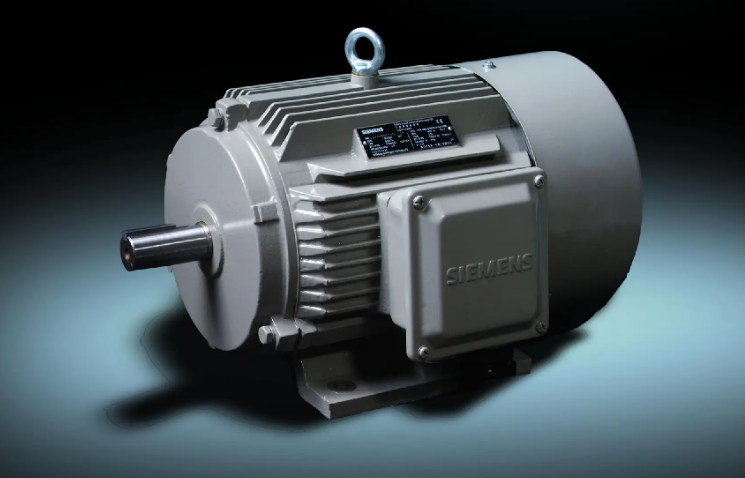

冷却风扇的作用是对冷却器散热片中的变压器油进行外部吹风冷却,快速降低其温度,以满足变压器内部循环冷却的需要。由于没有有效的定期切换制度,往往机组开启时投入运行的潜油泵及风扇电机在不发生故障的情况下长期运行一个检修周期。由于运行时间较长,内部润滑脂逐渐失去作用,再加上电机轴承质量原因,影响了电机的使用寿命,经常发生因轴承原因引起的电机损坏。而另外一部分风扇电机却长期闲置,造成设备资源的浪费,由于长期不运行,这些风扇电机很容易内部受潮,影响电机的绝缘。长期运行的冷却器其散热片上逐渐堆积了较多的灰垢,也影响了设备的冷却效果[1]。

1.1安装要求

安装前需检查风扇的紧固件是否松动,叶片是否变形,拨动是否旋转顺畅,检查出线端标志字母U、V、w相序与电源相序是否对应。若发现异常应进行校正处理。用500兆欧表检测电机绕组对机壳热态绝缘电阻,其电阻值不低于1MQ。因绝缘受潮引起电阻低,应进行干燥处理。按规定电源对电机进行空转运行试验(不装叶轮)应启动灵活,运行平稳轻快、声音和谐,当三相电源平衡时,电动机的三相空载电流中,任何一相与三相平均值的偏差应不大于三相平均值的10%。整机接通电源试运行后,应检查旋转方向及运行情况。

1.2维护要求

日常巡视检查发现异常现象,如剧烈振动、声音异常、电流过大、轴承过热等应及时停机检查,待排除故障后方可投入运行。停机后需重新投入运行时,应确保气流通道和风筒内无异物,然后拨动叶轮进行检查,待供电线路等一切正常后即可投入运行。拆卸故障风机作业顺序:首先拆卸风机的电源线,然后托住风机两端,拆卸风机的紧固螺栓,最后缓慢将风机放落地面,解除冷却风扇电源线并包扎好,拆卸过程中注意防止损坏散热器。复装风机按拆卸的相反程序操作,手动拨转风叶顺畅运转,然后恢复风机电源线,安装过程中注意防止损坏散热器。按照解除前电源线的位置,装复冷却风扇的电源线。

拆机检修时,应先清理润滑脂等残留物,连通轴承均应彻底清洗干净。检查转子无卡滞、生锈,轴承完好;用万用表测量电机直流电阻,电阻值符合铭牌标示值,发现故障应及时处理。绕组重绕后,应进行耐电压试验,新绕组应能承受交流电压2000V、时间为1min的耐电压试验而不被击穿。全密封轴承在5年内可不必更换润滑脂;非全密封轴承注油前应将油杯清理干净,用油枪向油杯中注入润滑油,添加量约为轴承空间的2/3,正常使用时2~3年加入一次即可。

2拆装维修小车的研制

2.1设计思路

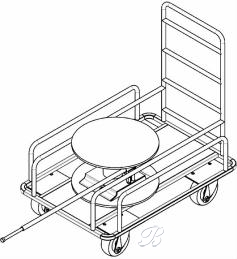

针对主变压器冷却器风扇检修拆装时普遍存在费时费力的问题,设计了一种结构简单、操作方便、可明显提高工作效率、降低劳动强度、避免人身伤害的变压器主变风扇拆装维修小车(图1),大大降低了工作人员碰伤、扭伤、压伤的风险。

图1 拆装维修小车立体图

2.2技术特点

这种主变压器风扇拆装维修小车必须方便移动,维修小车上牢固焊接一个液压千斤顶,千斤顶上面再牢固焊接一个钢板托盘。维修主变压器风扇时,维修小车移动到主变压器风扇下面,通过操作液压千斤顶的的升降,使千斤顶上面的钢板托盘牢牢托住主变压器风扇,这样就可以轻松拆卸主变压器故障风扇了。

(1)根据主变压器风扇的实际重量、尺寸大小,选择适当材料设计出一种能承重200kg以上、牢固、方便的移动小车。

(2)选择一个合适的液压千斤顶和两个材料合适的钢板托盘,并将钢板托盘牢固地焊接在千斤顶下面和上面,下面托盘使千斤顶牢固地与移动小车通过焊接熔为一体,以增强千斤顶的受力。

(3)使用时维修小车移动到主变压器风扇下面,通过操作液压千斤顶的升降,使千斤顶上面的钢板托盘牢牢托住主变压器风扇,这样就可以轻松拆卸主变压器故障风扇了。

2.3现场成效

使用本实用新型维护检修主变压器风扇时,将钢板托盘升至待修风扇电机的位置,拆卸主变风扇电机,放置在钢板托盘上,再降低至合适的维修位置进行检修。检修完毕后,再将主变压器风扇升至安装位置,结构简单,操作方便,不需要吊装工具就可以完成检修工作,可以明显提高工作效率,降低劳动强度,避免人身伤害,安全性能较好。

2.4应用前景

该维修小车结构简单,制作成本低,便于两人协作,实现了在拆装冷却器风扇时,最大限度地减少设备重量对人员造成的伤害,且两人协作更换,减少了工作量,降低了工作难度,提高了工作效率:通过液压千斤顶的升降,减少了抬高操作平台时的人工,降低了作业人员的工作强度,且便于操作,更加人性化。

3结语

此次研究成功研制出了能重复使用,具备较高经济效益,操作灵活方便简单,能有效提高安全措施可靠性的通用变电站主变风扇拆装维修小车,成果拟在变电站现场工作所做的安全技术措施中进行普及与推广。

文章版权归西部工控xbgk所有,未经许可不得转载。

服务咨询

服务咨询