PLC在物料搬运机械手控制中的应用

1 引言

机械手可在空间抓放物体,动作灵活多样,适用于可变换生产品种的中、小批量自动化生产,广泛应用于柔性自动线[1]。笔者开发的用于热处理淬火加工的物料搬运机械手,采用plc控制,是一种按预先设定的程序进行工件分拣、搬运和淬火加工的自动化装置,可部分代替人工在高温和危险的作业区进行单调持久的作业,并可根据工件的变化以及淬火工艺的要求随时更改相关控制参数。

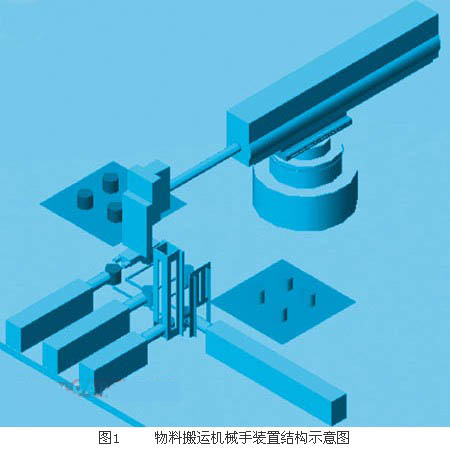

2 物料搬运机械手结构

如图1所示,物料搬运机械手为三自由度气压式圆柱坐标型机械手,主要由机座、腰部、水平手臂、垂直手臂、气爪等部分组成。其中,腰部采用步进电机驱动旋转,手臂及气爪采用气缸等气动元件。对应的物料分拣装置由4个普通气缸构成,用以将不同长度的工件经分拣后送至各自的轨道中,并在轨道终端进行淬火加工,加工完毕后再由机械手抓取、搬运和分类堆放。机械手抓取长、短工件的顺序不是固定的,要视物料分拣装置的分拣结果以及长、短工件哪一个先到达轨道终端来定。但机械手对工件的堆放顺序却是固定的,要按照一定的规律堆放(如图1中,长、短工件各放一边,以4个为一组进行堆放),并且堆放工件的位置精度也是有要求的。

3 机械手控制系统组成

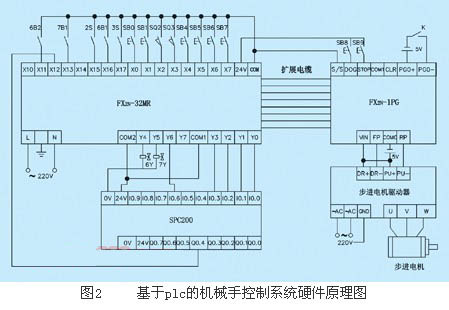

由于取工件和堆放工件都有定位精度要求,所以在机械手控制中,除了要对垂直手臂滑块气缸、气爪等普通气缸进行控制外,还要涉及到对水平手臂气缸以及机械手腰部回转的伺服控制。其中,机械手水平手臂气缸的伺服控制采用气动比例伺服控制系统;机械手的回转控制则采用三相混和式步进电机及其控制系统。考虑到机械手工作的稳定性、可靠性以及各种控制元器件连接的灵活性和方便性,对这种混合驱动机械手采用plc作为核心控制器,上述各控制对象都必须在plc的统一控制下协同工作(如图2所示),plc采用日本三菱公司的fx2n-32mr型plc(16点输入、16点输出)。

步进电机选用深圳白山机电公司的bs110hb3l142-04型三相混合式步进电机,最大扭矩:12nm;保持转矩:13.5nm;额定电流4.2a。步进电机驱动器性能的优劣,直接关系到步进电机的正常运行,必须合理选配。为此,我们仍选择白山公司与bs110三相混合式步进电机配套的q3hb220m等角度恒力矩细分型驱动器,定位精度可达30000步/转。为了确保步进电机控制的稳定性、可靠性以及便于日后维护,我们选择与fx2n系列plc配套的脉冲发生单元fx2n-1pg作为步进电机驱动器的控制单元[2]。plc通过扩展电缆、控制信号以及from/to指令对1pg进行控制,向1pg发出定位命令,然后由1pg通过向步进电机驱动器输出指定数量的脉冲(最大100kpps)来具体执行这个定位命令,从而最终实现plc对步进电机的伺服定位控制,既提高了控制的灵活性和可靠性,又便于控制程序的编写。

在图2中,fx2n-1pg的fp和rp分别与步进电机的dr-和pu-端子相连,表示输出脉冲类型分别为前向脉冲和反向脉冲。1pg的dog端为确定步进电机原点位置时所用。在调试时,当步进电机接近原点位置时,应通过此端对应的按钮接通24v电源,从而使步进电机开始以原点返回速度(爬行速度)转动,以便在到达设定的原点位置时方便于pg0端的控制。pg0+和pg0-为步进电机到达原点位置时的停转控制信号,需外加一个5v电源,正端接pg0+,负端通过开关k与pg0-相连。当步进电机在dog信号的控制下缓慢转动到达设定的原点位置时,可通过手动或行程开关触发pg0+和pg0-,使两端接通5v电源,于是电机停转,并将原点位置记录下来,存贮在1pg的bfm#26和#27这2个寄存器中,作为plc对步进电机进一步控制的基准和重要参数。

气动比例伺服控制系统采用德国festo公司的相关产品,主要由hmp坐标气缸、伺服定位控制器spc200以及与之配套的内置位移传感器mlo-pot-0225、气动伺服阀mpye-5-1/8-lf-010-b和伺服定位控制连接器spc-aif-pot等装置组成。在图2的控制系统硬件接线中,主要涉及其中spc200的dio数字量i/o模块的接线[3]。从该图中可见,一方面plc通过输出端y0-y3控制spc200的定位指令(record select工作方式)记录号选取,并通过y6启动伺服定位;另一方面spc200又通过定位任务完成信号q0.4(mc-a)将定位执行情况反馈到plc的输入端x12,以便于plc的程序控制。

在滑块气缸和气爪上都安装有磁性开关传感器,用于检测气缸活塞的位置。通过这些传感器的信号,并结合步进电机和气动伺服的启停信号,在plc的控制下,就能够对滑块气缸和气爪对应的电磁阀进行控制,进而实现气缸的动作。

4 控制系统plc程序设计

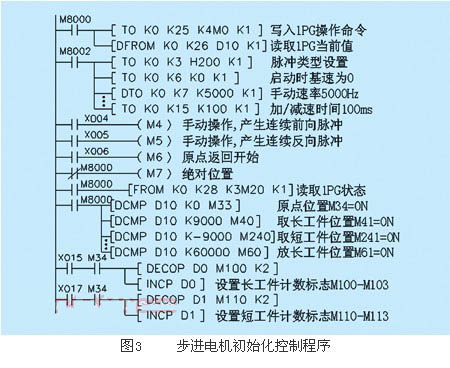

4.1 步进电机初始化控制程序

plc与1pg间通过from/to指令进行联系。通过to指令,plc将控制命令及参数写入1pg的缓存,而在1pg控制下,步进电机的运行状态则由plc通过from指令读入,以便程序处理。在图3所示的部分步进电机初始化程序中,plc一旦通电运行,便在每一个循环执行周期中将其m0~m15寄存器的内容写入1pg的操作命令缓存“bfm#25”中,控制1pg的工作。同时,plc还不断从1pg的“bfm#28”、“bfm#27”和“bfm#26”缓存中读入步进电机的运行状态和当前位置值,以便在逻辑控制中通过对这些输入值的处理来进一步控制机械手的动作。

按设计要求,同类型工件每4个为一组放置,两种工件各自的堆放顺序不能互相干扰。因此,同类型的4个工件搬运为一个基本循环,在各自的工件循环中分别设置了相应的工件计数标志位。

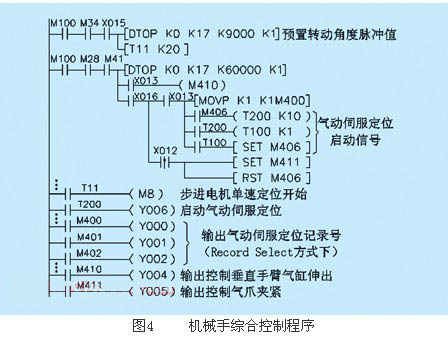

4.2 机械手综合控制程序

综合前述的步进电机和气动伺服控制技术,同时结合对垂直手臂滑块气缸、气爪的控制要求,下面给出机械手完成一次定位并抓取工件的部分plc程序(如图4所示):

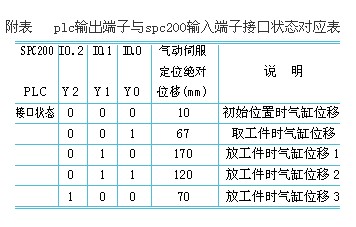

该程序表明:当工件分拣加工完毕后,机械手首先转动一定的角度指向取工件位置,待步进电机定位结束后,垂直手臂滑块气缸活塞落下,然后水平手臂气缸在气动伺服控制下伸出设定的定位位移。定位位移是由plc的输出端子(y2~y0)控制spc200输入端子(i0.2~i0.0)的状态来决定的,如附表所示,从而实现了plc对气动伺服定位的控制。当气动伺服定位结束后,气爪动作,夹紧工件。后续的搬运和放置工件的控制程序原理与之类似。

5 结束语

上述针对机械手的控制方法充分利用了plc和其它控制装置的特性,结构紧凑、控制可靠,目前在现场运行良好。作为一个相对独立的plc控制系统,它还可以通过rs-485总线或cc-link总线与生产线上的其它plc及控制器组成工业控制网络,实现更进一步的自动化生产控制。

文章版权归西部工控xbgk所有,未经许可不得转载。

服务咨询

服务咨询