基于伺服系统在横切机电气改造中的应用

0 引言

当今世界科技发展迅猛,新知识、新技术、新工艺、新产品层出不穷,传统的电机拖动系统不断的被更新和改造,下面介绍的是基于伺服系统在横切机电气改造中的应用。一些横切机是上世纪70年代的产品,主要用来分切一些带有码克线的纸产品的设备。原设备由一台主直流伺服电机带动一个机械齿轮传动装置,机械装置的一部分去牵引纸卷,使之按照切纸需求把指定的纸长送往切刀。另一部分去带动切刀辊进行分切,同时,原设备还有一小功率的直流伺服电机,其主要任务是对切刀位置进行微调,以便使切纸精度更加精准。但由于原设备运行时间太长,机械齿轮部分有着不同程度的严重磨损,以及原电子元件的老化,使原设备的控制精度达不到产品的要求。基于这一点,我们利用两台交流伺服电机取代原设备的主直流伺服电机及机械齿轮传动装置,用定位模块和另一台伺服电机替换原车的微调电机,以及通过PLC、人机界面实现机器齿轮的软调整来满足生产的需求。

1 系统控制要求

(1)传感器采集部分。要求传感器在机车运行时,把采集到纸张上的码克信号传送给PLC,PLC经过中断处理以及相应计算后传送给定位模块,从而控制微调电机的运转方向和转数。

(2)伺服放大器。要求伺服放大器实时采集脉冲信号,同时再与其设定的参数配合,以完成控制电机的目的。

(3)终端人机对话操作控制。由于生产的纸张种类很多,不同的纸张码克线之间的距离相差很大,因此,每生产一种纸张时需要输入该纸张的两码克之间的真实长度,这样可以减少微调电机的运行转数提高生产精度。

(4)编码器采集部分。采用l3位的绝对值型编码器,用来实时的反映切刀位置,以便调整微调电机。

(5)切纸精度要求在0.5mm以内。

2 系统硬件配置

根据系统控制要求,采用伺服系统构成电气控制的硬件配置。如图1所示。

(1)PLC采用三菱FX2N系列FX2N一64RM,定位模块采用三菱FX2N一10GM。

(2)伺服放大器采用三菱MR—J2S—A系列,伺服电机采用三菱HC—KFS系列7kw、5kW、1.5kW各一台。

(3)码克传感器采用德国克CS1型颜色传感器,具有检测精确的特性。

(4)编码器采用德国P+F公司生产的13位精度的绝对值型编码器。

(5)人机界面是专为PLC的应用而设计的工作站。它具备与各种品牌PLC连接监控能力以及采用文字、图形同步显示PLC内部接点状态及资料的能力,是一种互动的工作站。配备有液晶触摸屏、通信接口、智慧型操作面板、打印接口等等。它取代了传统的键控制系统及终端显示系统,既节省了PLC的I/O模块、指示装置,又能实时显示所需信息。

3 硬件系统的设计

(1)牵引伺服系统采用速度控制方式,其速度的给定方式是由2KQ、5W 的电位计给定,原理接线方式如图2所示。

(2)切刀伺服系统采用位置控制方式,与牵引伺服系统采取级联的控制方式,即切刀伺服系统跟随牵引伺服系统。该控制方式可以准确的使两套系统速度同步。其接线方式如图3所示。

4 控制系统的软件设计

控制系统的软件包括PLC的控制程序、定位模块的控制程序和触摸屏操作终端的监控系统,前者执行实时控制任务,后者实现人机交互功能。

(1)PLC控制程序

它由数据采样,数据运算,数据处理,控制信号处理等程序构成。如图5所示。

①数据采样:程序在采集码克传感器信号的同时采集编码器的信号,以判断切刀的当前位置的偏差。

②数据运算和数据处理:为了精确的控制切纸精度、配合终端显示,对数据区中的数据进行处理,运用加、减、乘、除等多种运算方法。对切刀的位置偏差进行补端。同时也控制伺服系统的一些控制信号。

补偿脉冲程序如图6所示。

(2)定位模块的控制程序(如图7所示)

(3)监控程序

监控软件设计是由一组画面组成,本系统除了设计有动态模拟设备当前运行画面、I/0状态显示画面、故障显示画面、故障查询画面,还设计有控制与操作画面,可以从触摸屏直接输入纸张的给定长度,同时也可以显示微调电机所需的给定脉冲。静态图形的设计采用绘制软件提供的通用控件,如:线条、文本框等进行绘制。动态图形设计,通过传感器采集的数据和PIE的处理来随着变化,实现数据与图形的动态连接,监控画面运行时,图形属性随时数据改变而变化。

(4)伺服放大器参数设定

牵引伺服电机采用速度控制方式,切刀和微调伺服电机采用位置控制方式,各电机根据需要相应地设置其电子齿轮比及加减速时间等。

5 运行结果

本系统安装调试完毕投运后,该系统运行稳定,自动化程度高,控制精度满足了生产的要求。同时也减少了电气故障的发生率,取得了明显的经济效益。

当今世界科技发展迅猛,新知识、新技术、新工艺、新产品层出不穷,传统的电机拖动系统不断的被更新和改造,下面介绍的是基于伺服系统在横切机电气改造中的应用。一些横切机是上世纪70年代的产品,主要用来分切一些带有码克线的纸产品的设备。原设备由一台主直流伺服电机带动一个机械齿轮传动装置,机械装置的一部分去牵引纸卷,使之按照切纸需求把指定的纸长送往切刀。另一部分去带动切刀辊进行分切,同时,原设备还有一小功率的直流伺服电机,其主要任务是对切刀位置进行微调,以便使切纸精度更加精准。但由于原设备运行时间太长,机械齿轮部分有着不同程度的严重磨损,以及原电子元件的老化,使原设备的控制精度达不到产品的要求。基于这一点,我们利用两台交流伺服电机取代原设备的主直流伺服电机及机械齿轮传动装置,用定位模块和另一台伺服电机替换原车的微调电机,以及通过PLC、人机界面实现机器齿轮的软调整来满足生产的需求。

1 系统控制要求

(1)传感器采集部分。要求传感器在机车运行时,把采集到纸张上的码克信号传送给PLC,PLC经过中断处理以及相应计算后传送给定位模块,从而控制微调电机的运转方向和转数。

(2)伺服放大器。要求伺服放大器实时采集脉冲信号,同时再与其设定的参数配合,以完成控制电机的目的。

(3)终端人机对话操作控制。由于生产的纸张种类很多,不同的纸张码克线之间的距离相差很大,因此,每生产一种纸张时需要输入该纸张的两码克之间的真实长度,这样可以减少微调电机的运行转数提高生产精度。

(4)编码器采集部分。采用l3位的绝对值型编码器,用来实时的反映切刀位置,以便调整微调电机。

(5)切纸精度要求在0.5mm以内。

2 系统硬件配置

根据系统控制要求,采用伺服系统构成电气控制的硬件配置。如图1所示。

(1)PLC采用三菱FX2N系列FX2N一64RM,定位模块采用三菱FX2N一10GM。

(2)伺服放大器采用三菱MR—J2S—A系列,伺服电机采用三菱HC—KFS系列7kw、5kW、1.5kW各一台。

(3)码克传感器采用德国克CS1型颜色传感器,具有检测精确的特性。

(4)编码器采用德国P+F公司生产的13位精度的绝对值型编码器。

(5)人机界面是专为PLC的应用而设计的工作站。它具备与各种品牌PLC连接监控能力以及采用文字、图形同步显示PLC内部接点状态及资料的能力,是一种互动的工作站。配备有液晶触摸屏、通信接口、智慧型操作面板、打印接口等等。它取代了传统的键控制系统及终端显示系统,既节省了PLC的I/O模块、指示装置,又能实时显示所需信息。

3 硬件系统的设计

(1)牵引伺服系统采用速度控制方式,其速度的给定方式是由2KQ、5W 的电位计给定,原理接线方式如图2所示。

(2)切刀伺服系统采用位置控制方式,与牵引伺服系统采取级联的控制方式,即切刀伺服系统跟随牵引伺服系统。该控制方式可以准确的使两套系统速度同步。其接线方式如图3所示。

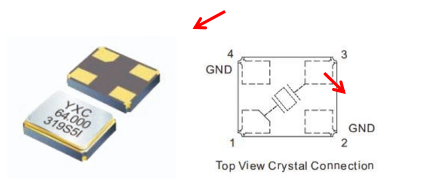

(3)微调伺服系统的控制方式是由PIE经过计算,把需要的脉冲数传给定位模块,再由定位模块发出脉冲指令给微调伺服放大器,从而来控制微调伺服电机的运转。定位模块发出的是脉冲串+符号的方式,如图4所示,因此微调伺服放大器也需要相应的设置来接受定位模块的脉冲指令。

4 控制系统的软件设计

控制系统的软件包括PLC的控制程序、定位模块的控制程序和触摸屏操作终端的监控系统,前者执行实时控制任务,后者实现人机交互功能。

(1)PLC控制程序

它由数据采样,数据运算,数据处理,控制信号处理等程序构成。如图5所示。

①数据采样:程序在采集码克传感器信号的同时采集编码器的信号,以判断切刀的当前位置的偏差。

②数据运算和数据处理:为了精确的控制切纸精度、配合终端显示,对数据区中的数据进行处理,运用加、减、乘、除等多种运算方法。对切刀的位置偏差进行补端。同时也控制伺服系统的一些控制信号。

补偿脉冲程序如图6所示。

(2)定位模块的控制程序(如图7所示)

(3)监控程序

监控软件设计是由一组画面组成,本系统除了设计有动态模拟设备当前运行画面、I/0状态显示画面、故障显示画面、故障查询画面,还设计有控制与操作画面,可以从触摸屏直接输入纸张的给定长度,同时也可以显示微调电机所需的给定脉冲。静态图形的设计采用绘制软件提供的通用控件,如:线条、文本框等进行绘制。动态图形设计,通过传感器采集的数据和PIE的处理来随着变化,实现数据与图形的动态连接,监控画面运行时,图形属性随时数据改变而变化。

(4)伺服放大器参数设定

牵引伺服电机采用速度控制方式,切刀和微调伺服电机采用位置控制方式,各电机根据需要相应地设置其电子齿轮比及加减速时间等。

5 运行结果

本系统安装调试完毕投运后,该系统运行稳定,自动化程度高,控制精度满足了生产的要求。同时也减少了电气故障的发生率,取得了明显的经济效益。

文章版权归西部工控xbgk所有,未经许可不得转载。

服务咨询

服务咨询