鹤煤公司二矿通风机变频节能改造

1 引言

矿井主通风设备担负着向井下输送新鲜空气、稀释井下有害气体和调节井下环境温度和湿度的重要任务,它不仅是大型用电设备,而且24小时昼夜不停地运转,因此矿井主通风设备高效可靠运转对于煤矿安全生产有着重要意义。

2 用户现场改造原因

河南煤业化工集团鹤煤公司二矿主通风机是煤矿通风系统的命脉,由2台2K60-4-No.24型轴流式风机和TD118/44-8型电机组成,功率为800kW,转速750r/min,电压为6000V,原风机为八十年代安装使用,磨损严重,支架老化,漏风严重,反风操作操作繁琐,拖动电机为同步电动机,维护量大,碳刷更换频繁,影响了煤矿通风安全。风机启动电流大,启动后以工频方式运行,无法根据井下用风量的改变调节风量,电能的浪费现象较为严重。

为了实现矿用通风机高效经济运行,褐煤公司二矿领导在2011年煤矿技改项目中,采用航空工业沈阳发动机研究所风机厂生产的2台AGF606-2.44-1.3-2轴流抽出式矿用风机和西安泰富西玛电机有限公司生产的Y5601-8三相异步电动机更换原有通风设备。

轴流式通风机的一般性能曲线如图1所示:

.jpg)

其中压力曲线有驼峰,工况点如在驼峰以右区域时,通风机的工作状态是稳定的;工况点如在驼峰以左区域,通风机的工作状态就很难稳定,此时风压、流量发生波动,当工况点移至左下部时,流量、风压有激烈脉动,并引起整个风机喘振。喘振可能使风机装置遭到破坏,因此通风机不允许在喘振状态下运行。为了避免风机在小流量时发生喘振现象,对风机进行变频改造是首选,并且当风机速度变化不超过20%,效率基本无变化,使用变频调速后就可以使风机在小流量段高效运行,不仅不会使风机喘振,还扩大了风机高效运行的工作范围。

该矿上以往的主通风机采用工频运行,在运行中一般采用改变导叶角度和改变档板角度调节通风量,因此通风效率较低,造成能源浪费,增加了生产成本。又由于主通风机设计上余量特别大,在相当长的时间主通风机一直处在较轻负载下运行,能源浪费突出。

当主通风机采用电抗启动时,起动时间长,启动电流大,对电动机的绝缘有着较大的威胁,严重时甚至烧毁电动机。而高压电动机在启动过程中所产生的单轴转矩现象使风机产生较大的机械振动应力,严重影响到电动机、风机及其它机械的使用寿命。

综合以上原因,为了矿井的安全生产、降低生产成本,鹤煤公司二矿主通风机采用变频器调节风机风量的方法最佳。

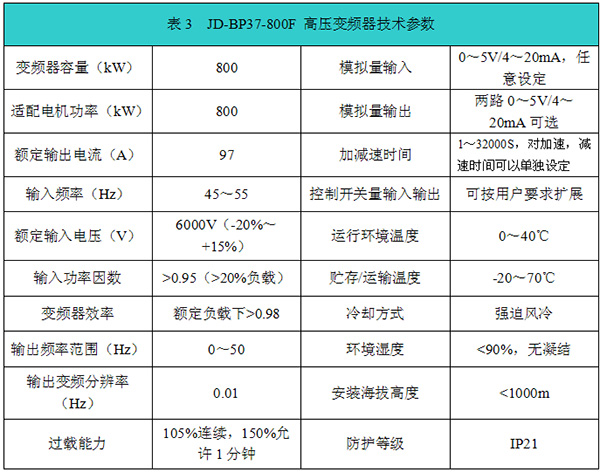

通过招标方式,选择了山东新风光电子科技发展有限公司生产的JD-BP37-800F(800kW/6kV)型高压变频器(高压变频器技术参数如表3所示),高压变频器于2011年4月投运,设备至今运行良好。经过集团检测中心的检测,各项性能指标达到设计要求,通风机实现了高效运行,改造达到了预期目的。

3 用户现场设备参数

3.1通风机设备参数

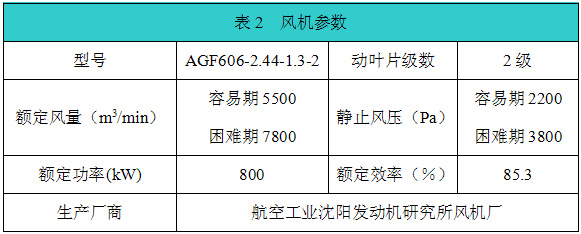

二矿煤矿通风机为两台,一用一备,现场2台通风机设备参数相同,下面表1给出1#通风机基本参数。

3.2风光牌JD-BP37-800F 高压变频器技术参数

山东新风光电子公司是国家高新技术企业,生产的风光牌JD-BP37系列高压变频器荣获“中国名牌”称号,高压变频器以高速DSP为控制核心,采用无速度矢量控制技术、功率单元串联多电平技术,属高-高电压源型变频器,其谐波指标远小于IEE519-1992的谐波国家标准,输入功率因数高,输出波形质量好,不必采用输入谐波滤波器、功率因数补偿装置和输出滤波器;不存在谐波引起的电机附加发热和转矩脉动、噪音、输出dv/dt、共模电压等问题,可以使用普通的异步电机。

JD-BP37-800F 高压变频器技术参数如下表3所示。

4项目实施改造方案

根据用户现场的实际情况,旁路柜采用了一拖一工变频自动转换方案。如下图2所示。旁路柜中,共有2个高压隔离开关和2个真空接触器,为了确保不向变频器输出端反送电,KM3与KM4采用电气互锁。当K1、K3、KM1和KM3闭合,KM4断开时,电机变频运行;当KM1、KM3断开,KM4闭合时,电机工频运行,此时变频器从高压中隔离出来,便于检修、维护和调试。

旁路柜必须与上级高压断路器DL连锁,DL合闸时,绝对不允许操作变频输出隔离开关,以防止出现拉弧现象,确保操作人员和设备的安全。

.jpg)

用户选配自动旁路柜,并且选择“手动”模式,则具体转换过程如下:

Step1: 执行变频调速系统停机操作。

Step2: 断开交流进线断路器。

Step3: 断开变频调速系统的输入侧刀闸K1 (参阅图2)。

Step4: 断开变频调速系统的输出侧刀闸K3。

Step5: 合变频调速系统的旁路开关KM4。

Step6: 关闭所有的门(控制柜除外)。

Step7: 合交流进线断路器。

用户选择“自动”模式,则变频调速系统根据故障情况自动完成到工频旁路运行的转换。具体转换过程如下:

JD-BP37系列变频器在变频运行中出现故障后,控制器发出节点信号控制进线真空接触器KM1和变频器输出真空接触器KM3进行分断,然后控制器向PLC发送变频转工频信号,延时一定时间后,旁路开关KM4进行合闸。

保护:保持原有对电机的保护及其整定值不变。

5变频运行情况

5.1变频运行

变频投入运行以来一直稳定运行,输出频率、电压和电流稳定,风机运行稳定,变频器网侧实测功率因数为0.976,效率均高于96%,满载时网侧电流谐波总容量小于3%,输出电流谐波小于4%。风机以低于额定转速运行,不仅节约了能源,减少了维护费用,还降低了风机的运行噪声,经济效益良好。

5.2变频操作

变频器显示采用中文图形界面,触摸屏操作,生动直观,变频器的运行状态一目了然,各种运行数据可在触摸屏上查询,便于操作人员及时了解变频器的运行情况。变频器操作简单,可在120秒之内起动至高速,短时间内达到所需风量。简便的操作和短的起动时间确保了生产安全。并且反风比以前操作简单可靠,只需设置变频器按反向的频率运行即可,完全可满足10分钟内实现反风的要求。

5.3运行数据

2011年5月16日,变频器运行数据如附表4所示,测试功率因数为:0.976。

5.4能耗分析

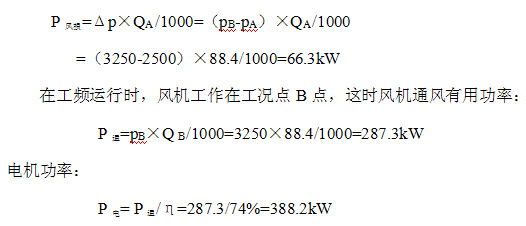

主通风机为轴流式排风机,风机两台,一用一备,每台功率800kW,下图4为AGF606-2.44-1.3-2特性曲线图,R1为矿井的通风阻力曲线,R2为调整风门后的阻力曲线,由图4可知,当需风量为QA时,动叶角度为-50时、风机效率小于72%,这时需将动叶角度调至-100(图中的B点),以提高风机的运行效率,这时风机的运行效率约为74%,由矿井的通风阻力曲线R1和风机的性能曲线图,可知风机在动叶角度为-50时,效率较高,这时可通过变频器调节风机转速调至A点,以满足风量要求,这时风机运行在最佳状态,此时变频器的运行平均功率为:P变=276.3kW,变频运行与风机工频运行相比风压损失功率为:

.jpg)

由此可见,变频运行时,风机效率为80%,其节电率为28.82%,节能效果十分明显。

6结束语

风光牌高压变频器以其运行稳定,操作简便,性价比高,得到广大用户的拥护。在河南煤业化工集团鹤煤公司下属的多家煤矿中,主通风机大量采用山东新风光电子公司的产品,应用结果表明,高压变频器应用于煤矿主通风机的系统改造,取得了良好的运行效果和经济效益。

文章版权归西部工控xbgk所有,未经许可不得转载。

服务咨询

服务咨询