加能IPC-PFH回馈单元在矿井改造中的应用

1、 引言

张家口市蔚县郑沟湾煤矿副井绞车,担负着全矿提人、运料的繁重工作,一旦出现故障,就将影响全矿的生产。因此它的正常运行起着至关重要的作用。该井为双钩运行,坡度为25度,坡长为580m。原采用215kw/380v绕线电机串电阻调速,用交流接触器实现速度段切换。形成了低速降压启动、档位切换加速、全速运行、档位切换减速、低速降压停车的工作过程。

这种运行方式存在明显的缺点,主要体现在以下几个方面:

(1)大量的电能消耗在转子电阻上,造成了严重的能源浪费。

当料车空车下放时,电机的转速超过了同步转速,电机处于发电状态,由于没有能量处理环节,大量的电能消耗在转子电阻上,致使电机能耗增加,不但浪费大量的电能,而且使电机铜损、铁损增加,增大了电机的维修费用。从现场情况看,下放时电机电流与提升时基本相同,都在400A左右,相当于电机的额定电流,而空载时电机电流大约应在额定电流的60%左右,从这点看,应有30%左右的能量被消耗掉。

(2)原控制系统采用绕线电机转子串电阻的方式进行调速,不仅将大量的转差功率消耗在转子电阻上,浪费了大量电能,同时电阻器的安装需要占用很大的空间,增加了机房建设费用。

(3)这种切换转子电阻调速的控制系统复杂,导致系统的故障率高,接触器、电阻器、绕线电机碳刷容易损坏,维护工作量很大,直接影响了提升机的生产效率。

(4)低速和爬行阶段需要依靠制动闸皮摩擦滚筒实现速度控制,特别是在负载发生变化时,很难实现恒减速控制,导致调速不连续、速度控制性能较差。

(5)启动和换档冲击电流大,造成了很大的机械冲击,导致电机的使用寿命大大降低,而且极容易出现"掉道"现象。

(6)自动化程度不高,增加了开采成本,影响了矿山产量。

(7)低电压和低速段的启动力矩小,机械特性比较软,带负载能力差,无法实现恒转矩提升。

针对以上这些问题,煤矿决定对原系统进行改造。采用技术含量较高的变频调速,替代原来的绕线电机串电阻调速,这是较理想的方案。变频调速实现了电机的软启动、软停车,连续平滑调速,特别是带能量回馈的四象限运行变频器,可以将电机在发电状态下的再生电能回送电网,降低电能消耗,可节约大量的电能。

2、 变频控制方案

2.1 变频控制的特点

(1)变频系统甩掉了原电控调速用的交流接触器及调速电阻,提高了系统的可靠性,操作简单方便,降低了操作人员的劳动强度;

(2)实现了低频低压的软起动和软停止,使运行更加平稳,机械冲击小;

(3)启动及加速过程冲击电流小,加速过程中最大启动电流不超过1.3倍的额定电流,提升机在重载下从低速平稳无级平滑地升至最高速,没有大电流出现,大大地减小了对电网的冲击;

(4)增加了直流制动功能,使重车停车时更加平稳;

(5)转矩补偿达到规范要求,重车启动正常;

(6)节能效果显著,据实测,在低速段节能明显,一般可达到20%左右,采用回馈制动,节能效果更明显;

(7)采用变频控制后,原绕线式电机转子短接,在电机维护方面,避免了转子炭刷的烧损及维护;

(8)机内采用深圳加能回馈单元,回馈能量可直接输给电网,且不受回馈能量大小的限制,适应范围广,节能效果明显,系统可以实现四象限运行;

(9)安全保护功能齐全,除了过压、欠压、过载、过热、短路等自身保护外,还设有外围控制的连锁保护,包括制动闸信号与正、反转信号的连锁,变频器故障信号与系统安全回路的连锁,机内备有自动减速程序等。

2.2 方案的确定

设计时,因绞车系统一般都满负荷运行,而且要求起动力矩大,因此根据电机的容量(380v/215kw),变频器一般应高出一个规格为ABB-ACS800 250KW。

方案一:直接采用进口原装四象限能量回馈变频器,方案二:采用进口原装二象限变频器+能量回馈单元。因进口原装四象限能量回馈变频器供货周期长(8-12周)且成本极高,出现问题维修周期长,不适合煤矿的当前生产状况;所以我们推荐方案二,变频器+能量回馈单元,降低前期投入成本,加快产品生产周期,同时也能降低维修费用,也同样能达到在矿车下放时将发生的电能直接回送电网,节约大量的能量。

加能(深圳)公司是加拿大IPC的中国公司,主要从事IPC产品在中国的推广,二次开发和部分产品生产。加拿大IPC公司位于北美最大的港口城市Vancouver。在国内生产的IPC-PFH系列提升机专用能量回馈单元 ,特别适用于矿山提升机、起重机、卷扬机、拉丝机、离心机等有电能再生的适用场合。主要具有以下性能特点:

(一)技术参数:

1. 额定电压:AC380V/220V/660V;

2. 功率范围:30KW~160KW;

3. 制动方式:双向自动电压跟踪方式;

4. 反应时间:2ms以下,有多重噪声过滤算法;

5. 允许电网电压:300V~460VAC,45~66Hz;

6. 动作电压:620V-680VD可调,误差≦2V;

7. 制动力矩:150%;

8. 回馈方式:正弦波电流方式;

9. 电流畸变:<5%;

10. 回馈算法:最小谐波PWM算法;

11. 设计工作制:长期;

12. 保护功能:过热,过电流,短路及故障自诊断及保护输出功能;

(二)产品技术特点及优势:

1. 使变频器实现四象限运行,持续性回馈,回馈制动频度40%。

2. 把再生能量回馈电网,效率 97% ,增加运行经济效益。

3. 热损耗为耗能制动的 3% 以下,改善工作环境。

4. 有完全故障保护,使用安全。

5. 全电压自动跟踪,用户不必自己调整或设定,方便使用。

6. 全程噪声过滤,不会污染电网和干扰其他设备。

7. 高性能回馈式制动单元。外置大电抗器,可直接和电网驳接使用。

2.3 系统的组成

2.3.1 双电源进线柜 1台

2.3.2 变频柜 1台 (ABB-ACS800)

2.3.3 回馈制动柜 1台 (IPC-PFH75-4*3套并联)

2.3.4 PLC控制柜 1台 (双PLC)

2.3.5 司机控制台 1台 (含上位机监控系统)

2.3.6 轴编码器 2抬

2.3.7 位置传感器 6套

2.4 控制原理

控制核心为ABB ACS 800系列重载型变频器,利用与变频提升机系统对接对绞车进行起、停、加减速及机械抱闸系统的控制,同时用变频器调节频率及轴编码器的信号采集,通过PLC的计算,使提升机的速度得到有效而精确控制,并确保停车位置的准确性。

其系统组成如图所示:图1由左往右依次为 变频柜 回馈制动柜 PLC控制柜 双电源进线柜。

图2为提升机控制台

图1 图2

变频调速的原理

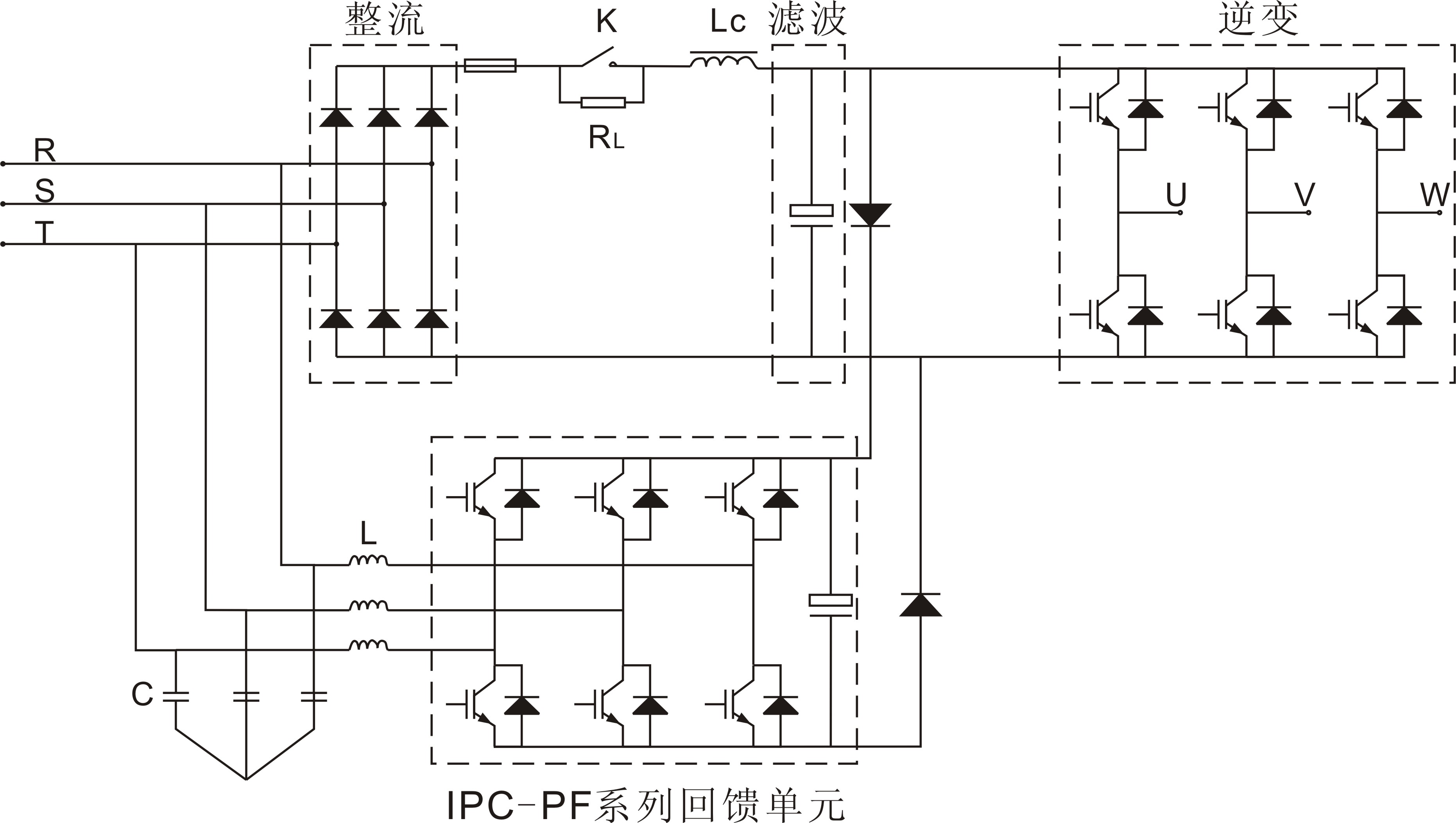

(1)主回路图如图3所示:

图3、 提升机变频器主电路

主回路工作过程:三相交流电经整流滤波变成直流电,为逆变提供电源,逆变的功能是将整流后的直流电转化为调频调压的交流电去驱动电机,电能转换成机械能,实现提升作业;当电机由高速运行减速或单钩绞车下放时,负载由于存在惯性,电机的实际转速会超过它的同步转速,机械能转化为电能,由电动机运行状态变成发电机运行状态,发出的交流电经逆变部分的续流二极管整流成直流,使母线电压升高,直接危及功率器件,必须把这部分能量释放掉,于是我们做了回馈单元,对这部分能量进行处理,反送回电网,从而保证变频器的安全工作,并进而节约了电能。

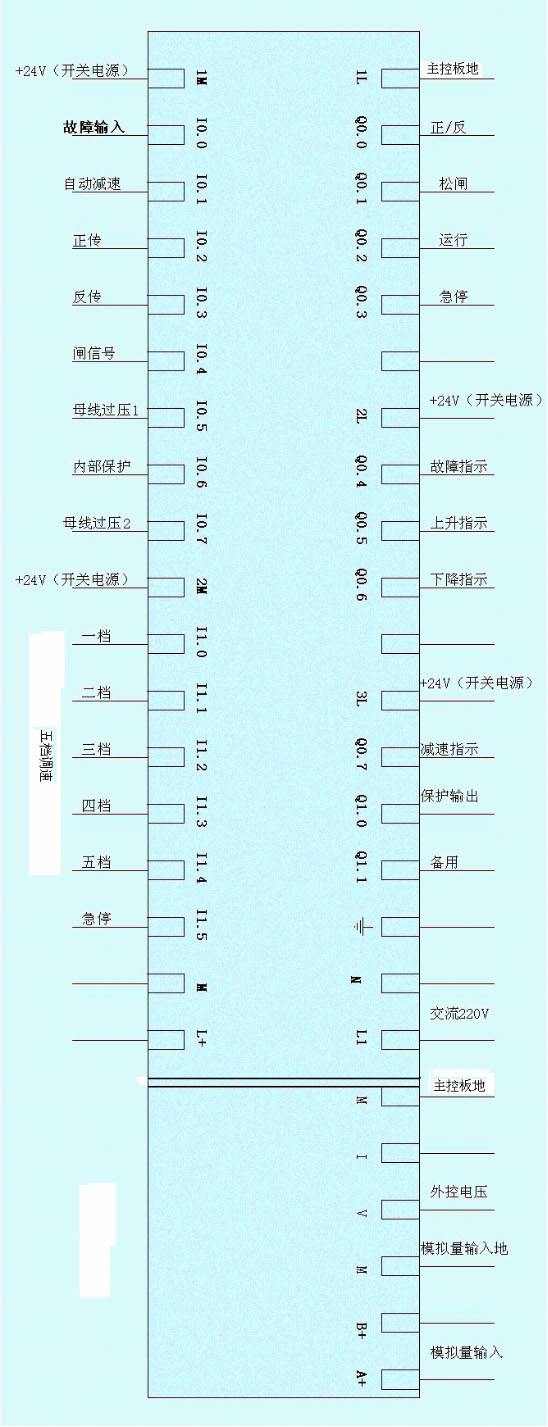

(2)控制回路

采用cpu统一控制和 变频器自身的plc 外端接口相结合,使调速系统具有很高的可靠性,同时利用 plc 强大的控制能力实现灵活的控制方式和电气隔离。

(3)接口电路

plc接口电路如图3所示。

图3、 plc接口电路

输入:故障输入、编码器信号、正转、反转、松闸信号、母线过压1、内部保护、母线过压2、五个档位、急停、模拟输入+a、+b等。

输出:去主板的信号(1):公共点、正/反、松闸、运行、急停、外控电压输入。

指示信号(2):故障指示、上升指示、下降指示、减速指示、档位指示。

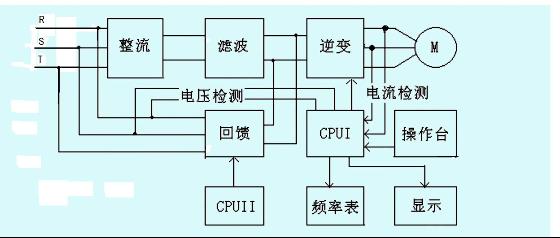

(3)变频器为典型的交-直-交电压源型变频器,其功率模块为进口的西门子新型IGBT器件,采用32位全数字单片机控制技术,可以实现交流电动机大范围内的无级平滑调速,在运行过程中能随时检测电动机的负载情况,自动调整功率输出,使电动机始终运行在最佳状态,节能效果明显。

(4)系统的控制框图如图 4所示。

图4、 控制系统原理

3、 改造后的效果计算

3.1 现场设备参数

(1)提升机规格: GKT—2×2×1—20

(2)卷筒名义直径 2000㎜

(3)卷筒宽度 1000㎜

(4)卷筒个数 2个

(5)钢丝绳最大静张力 6000Kg

(6)钢丝绳最大静张力差 4000Kg

(7)钢丝绳直径 32㎜

(8)减速器名义速比 20

(9)最大提升高度(斜长) 580m

(10)最大提升速度 3.8m/s

(11)坡度 25°

我们按照加、减速度为0.5m/s2,爬行速度0.5m/s,爬行时间5 s来计算,单勾运行情况见下表

|

|

单位/秒 |

|

|

单位/米 |

|

加速时间(t1) |

7.60 |

|

加速距离(s1) |

14.44 |

|

减速时间(t2) |

6.60 |

|

减速距离(s2) |

14.19 |

|

爬行时间(t3) |

5.00 |

|

爬行距离(s3) |

2.50 |

|

匀速时间(t4) |

144.44 |

|

匀速距离(s4) |

548.87 |

|

单勾运行时间 |

163.64 |

|

井筒深度 |

580.00 |

3.2 功耗计算

提升机为双勾提升,我们按每一半负力提升计算。

单勾提升时间:≈164s;

每次提升的间歇时间:设定为30s;

每小时提升时间:3600/(164+30)*164≈3043s

每天按20小时计算提升时间:3043×20=47160/3600=16.9h

其中有一半的时间为负力运行:16.9/2=8.45h

提升过程中每勾低于工频运行的时间:19.2s;占单勾运行时间的11.7%,则共频运行占单勾运行时间的88.3%

上提阶段工频每天能量消耗 (E_hoist1) :

设定负载率为0.8;

净效率(实际效率)=机械效率 x 电机效率 x 驱动控制效率= 0.91 x 0.93 x 0.98 = 0.83

E_hoist1 [kWh]={(负载率 x 额定功率) x 净效率} x小时(每天工作时上提占用时间)x 88.3%

= {(0.8 x 215kW) x 0.83} x 8.45 x 88.3%

≈ 1065kWh

上提阶段低频每天能量消耗 (E_hoist2) :

净效率(实际效率)=机械效率 x 电机效率 x 驱动控制效率= 0.91 x 0.93 x 0.98 = 0.83

E_hoist2 [kWh]={(负载率 x 额定功率) x 净效率} x小时(每天工作时上提占用时间)x11.7%x50%

= {(0.8 x 215kW) x 0.83} x 8.45 x 11.7%x50%

≈ 71kWh

上提阶段低频每天能量消耗 (E_hoist) :

文章版权归西部工控xbgk所有,未经许可不得转载。

服务咨询

服务咨询