高压变频器在铁合金电炉除尘风机上的应用

1 引言

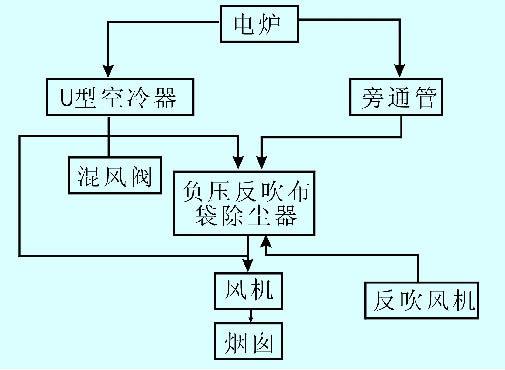

铁合金的生产,多数靠金属氧化物等矿石还原。这种还原需要在较高温度下、消耗大量能源才能实现。电炉作为铁合金生产的主要设备,电炉产生的高温烟气,经烟道进入空冷器冷却再进入袋式除尘器。除尘器清下的积尘,由烟尘灰斗排出,净化后的废气经风机送入烟囱,排入大气。除尘系统结构如图1所示。

图1 除尘系统结构

电炉炼铁时产生的有害物污染主要体现在电炉加料、冶炼、出铁3个阶段。电炉冶炼一般分为熔化期、氧化期和还原期,其中氧化期强化脱炭,由于吹氧或加矿石而产生大量赤褐色浓烟。在上述3个冶炼期中,氧化期产生的烟气量最大,含尘浓度和烟气温度最高。因此,电炉除尘系统按照氧化期的最大烟尘排量进行设计。在系统最大风量需求的基础上增加1.1~1.3倍的安全裕度进行除尘风机选型设计。整个冶炼过程中吹氧时期占30~35%,此时风机处于较高负荷运行,而其余时间则处于较低运行工况。很显然,除尘系统的利用率很低且系统效率差。

长期以来,不论电炉处于哪一个运行阶段,产生的粉尘大小均使除尘风机全速运行,腾达西北铁合金有限公司原采用液力耦合器调节,效率低、功耗大、造成大量的电能浪费。随着市场竞争的不断加剧,节能降耗、提高生产效率成为企业发展提高竞争力的有效手段之一。

为满足高压变频改造中的变频器要求,我厂本着安全第一、质量可靠的方针进行认真的分析,认为采用jd-bp37高压变频器完全能满足要求,制定出如下技术方案,此方案具有以下特点:

(1) 优良的调速性能,满足负载工艺要求;

(2) 良好的节能效果,提高系统运行效率;

(3) 实现系统软启动,减小启动冲击,降低维护费用,延长设备使用寿命;

(4) 系统安全、可靠,确保负载连续运行;

(5) 控制方便、灵活,自动化水平高。

2 变频器选型及性能特性

设计时,根据电机容量,及考虑海拔高度,选用高压变频器,对风机系统进行改造,变频器串在原控制回路中,通过旁路开关柜来进行工/变频的转换,保持原来的启停操作方式不变。改造后,通过高压变频器,来控制高压风机运行。

电炉的冶炼周期一般为70~85分钟,其中装料6~10%,送电熔化25~30%,吹氧30~35%,还原期15~20%,冲渣出铁6~8%。在不同的生产工艺阶段,电炉产生的烟气量和烟气温度不同,且差异较大。加料过程中,主要是装料时废钢及渣料产生的扬尘,需要的除尘风量不大,要求粉尘不扩散,不污染电炉周边工作环境为标准。送电过程中是原料送电拉弧加热,引发可燃废弃物燃烧产生废气。此时,电炉需要将炉料加热至熔化状态,要求烟尘能够及时排出,又不能过多的带走炉体热量以保证炼钢周期。而在吹氧期间,不仅要求除尘系统能够及时迅速的将废气和粉尘排走,又必须保证炉体有合适的吹炼温度,确保终点温度。因此,对除尘系统要求较高。进入还原期,吹氧告一段落,粉尘度再一次降低。在冲渣出钢时,主要排放物是冲渣产生的水蒸汽和少量废气。

通过对冶炼工艺的分析:电炉在炼铁过程的不同阶段对除尘风量的大小有明显的不同,以吹氧冶炼为最大,加料除尘为最低。鉴于电炉除尘系统中除尘风机的运行方式和设备特点,对除尘风机的控制选用山东新风光电子科技发展有限公司自主研发生产的,适合驱动高压异步电动机的jd-bp37-800f型变频器。

2.1 主要技术性能指标

(1)额定输入电压,6kv(-20%~+15%);

(2)输入频率,45 ~ 55hz;

(3)输入方式,36脉冲二极管全波整流输入;

(4)输出方式,每相6单元 载波移相 正弦波脉宽调制输出;

(5)输入功率因数,大于0.96(额定负载时);

(6)效率(含变压器),大于96%(额定负载时);

(7)输出频率,0 - 50hz,连续可调;

(8)频率分辨率,0.01hz;

(9)过载能力,120%连续,150%1min;

(10)控制电源,双路供电,220vac,5kva;

(11)冷却方式,强制风冷;

(12)防护等级,ip20;

(13)模拟量输入,四路,0~5v/4~20ma,任意设定;

(14)模拟量输出,两路,0~5v/4~20ma可选;

(15)开关量输入输出,32入/16出(可按用户要求扩展);

(16)通讯接口,rs-485接口;

(17)运行环境温度,0~40℃;

(18)贮存/运输温度, -40~70℃;

(19)环境湿度,<90%(20℃时),不凝露;

(20)安装海拔高度,<1000m(超过1000m时,需降额运行);

(21)运行参数自动记录和输出、自动故障记录、限流功能、输出电压自动调整功能、瞬时停电自动跟踪功能、单元旁路功能等。

2.2 外形尺寸及安装要求

变频器外形尺寸(不含旁路柜)

长×宽×高= 4600×1200×2300(mm)

旁路柜外形尺寸

长×宽×高= 1200×1200×2300(mm)

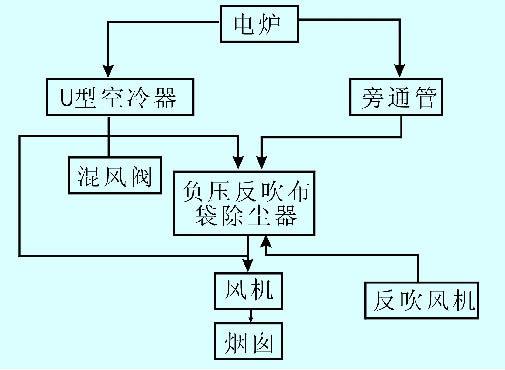

变频器采用底部进出线方式,从正面看,高压进出线孔位于左部旁路柜居后的位置,二次进出线电缆孔位于控制柜居前的位置。变频器应安装在电缆沟上,如图2所示。

图2 变频器安装图(侧面)

变频器在正面操作。为了保证操作、维护的方便性和通风散热效果,变频器正面距墙距离不小于1.5m,背面和顶部距墙距离不小于1m。

室内冷却方式:空调制冷;墙上安装排风扇;柜顶加风罩集中通风。

2.3 风光变频器的主要优势特点

风光jd-bp系列高压变频器与国内外同类产品比较,在产品功能设计、产品质量保障措施、系统安全设计和服务方面,具有以下优势和特点:

(1)输入、输出谐波含量低,输入功率因数高。无须滤波器和功率因数补偿,可直接驱动电机;

(2)系统控制电源采用220vac和高压主电源降压隔离后双路供电,系统运行更可靠、操作更简便。可在无高压电的情况下检测变频器的输出及各点波形,便于调试、检修及操作人员陪训;

(3)冷却风机采用高压主电源降压后直接驱动,风机仅在上高压电且变频器开机后运行,避免了冷却风机启、停时对控制系统的影响;

(4)功率单元工作电源为外部开关电源,避免了高压瞬时掉电时对单元的控制电源的影响;

(5)更适应于国内电网条件,变频器工作电压范围为(+15%~-20%)un,如6kv系列可稳定运行于6900v电压条件下;

(6)瞬时停电保护功能。当主电源失电后,变频器控制电机处于发电状态运行,为单元电容充电,并为单元控制电源供电,直至主电源恢复,变频器回到原运行状态。瞬时停电时间典型值为3s(具体时间可以根据用户的系统而定),超过3s变频器则保护,检查停电原因,以免变频继续运行而引起事故;

(7)限流功能。避免启动或负载突然变化时,使变频器输出电流过大而导致保护动作;

(8)操作平台采用全中文win系统,运行稳定,且易学易用;

(9)结构紧凑;

(10)完善的上位机控制功能。可与dcs系统实现通讯或i/o方式硬连接。

(11)主要器件均采用世界一流厂商的成熟产品,产品从元器件至半成品及成品,均实现100%的严格测试。各系列产品出厂前均完成100% 72h以上负载测试记录,确保产品的可靠性。

(12)在系统运行安全可靠性设计方面,我公司拥有独享专利技术:一种使电解电容延长一倍使用寿命的装置。

(13)有较强的工程设计能力和沟通意愿,能根据用户现场条件和控制要求量身定做,及时满足用户的不同需求;

(14)功率单元模块化设计,可以互换,维护简单;

(15)二次接线模块化设计,现场接线简单,安装周期短。

2

铁合金的生产,多数靠金属氧化物等矿石还原。这种还原需要在较高温度下、消耗大量能源才能实现。电炉作为铁合金生产的主要设备,电炉产生的高温烟气,经烟道进入空冷器冷却再进入袋式除尘器。除尘器清下的积尘,由烟尘灰斗排出,净化后的废气经风机送入烟囱,排入大气。除尘系统结构如图1所示。

图1 除尘系统结构

电炉炼铁时产生的有害物污染主要体现在电炉加料、冶炼、出铁3个阶段。电炉冶炼一般分为熔化期、氧化期和还原期,其中氧化期强化脱炭,由于吹氧或加矿石而产生大量赤褐色浓烟。在上述3个冶炼期中,氧化期产生的烟气量最大,含尘浓度和烟气温度最高。因此,电炉除尘系统按照氧化期的最大烟尘排量进行设计。在系统最大风量需求的基础上增加1.1~1.3倍的安全裕度进行除尘风机选型设计。整个冶炼过程中吹氧时期占30~35%,此时风机处于较高负荷运行,而其余时间则处于较低运行工况。很显然,除尘系统的利用率很低且系统效率差。

长期以来,不论电炉处于哪一个运行阶段,产生的粉尘大小均使除尘风机全速运行,腾达西北铁合金有限公司原采用液力耦合器调节,效率低、功耗大、造成大量的电能浪费。随着市场竞争的不断加剧,节能降耗、提高生产效率成为企业发展提高竞争力的有效手段之一。

为满足高压变频改造中的变频器要求,我厂本着安全第一、质量可靠的方针进行认真的分析,认为采用jd-bp37高压变频器完全能满足要求,制定出如下技术方案,此方案具有以下特点:

(1) 优良的调速性能,满足负载工艺要求;

(2) 良好的节能效果,提高系统运行效率;

(3) 实现系统软启动,减小启动冲击,降低维护费用,延长设备使用寿命;

(4) 系统安全、可靠,确保负载连续运行;

(5) 控制方便、灵活,自动化水平高。

2 变频器选型及性能特性

设计时,根据电机容量,及考虑海拔高度,选用高压变频器,对风机系统进行改造,变频器串在原控制回路中,通过旁路开关柜来进行工/变频的转换,保持原来的启停操作方式不变。改造后,通过高压变频器,来控制高压风机运行。

电炉的冶炼周期一般为70~85分钟,其中装料6~10%,送电熔化25~30%,吹氧30~35%,还原期15~20%,冲渣出铁6~8%。在不同的生产工艺阶段,电炉产生的烟气量和烟气温度不同,且差异较大。加料过程中,主要是装料时废钢及渣料产生的扬尘,需要的除尘风量不大,要求粉尘不扩散,不污染电炉周边工作环境为标准。送电过程中是原料送电拉弧加热,引发可燃废弃物燃烧产生废气。此时,电炉需要将炉料加热至熔化状态,要求烟尘能够及时排出,又不能过多的带走炉体热量以保证炼钢周期。而在吹氧期间,不仅要求除尘系统能够及时迅速的将废气和粉尘排走,又必须保证炉体有合适的吹炼温度,确保终点温度。因此,对除尘系统要求较高。进入还原期,吹氧告一段落,粉尘度再一次降低。在冲渣出钢时,主要排放物是冲渣产生的水蒸汽和少量废气。

通过对冶炼工艺的分析:电炉在炼铁过程的不同阶段对除尘风量的大小有明显的不同,以吹氧冶炼为最大,加料除尘为最低。鉴于电炉除尘系统中除尘风机的运行方式和设备特点,对除尘风机的控制选用山东新风光电子科技发展有限公司自主研发生产的,适合驱动高压异步电动机的jd-bp37-800f型变频器。

2.1 主要技术性能指标

(1)额定输入电压,6kv(-20%~+15%);

(2)输入频率,45 ~ 55hz;

(3)输入方式,36脉冲二极管全波整流输入;

(4)输出方式,每相6单元 载波移相 正弦波脉宽调制输出;

(5)输入功率因数,大于0.96(额定负载时);

(6)效率(含变压器),大于96%(额定负载时);

(7)输出频率,0 - 50hz,连续可调;

(8)频率分辨率,0.01hz;

(9)过载能力,120%连续,150%1min;

(10)控制电源,双路供电,220vac,5kva;

(11)冷却方式,强制风冷;

(12)防护等级,ip20;

(13)模拟量输入,四路,0~5v/4~20ma,任意设定;

(14)模拟量输出,两路,0~5v/4~20ma可选;

(15)开关量输入输出,32入/16出(可按用户要求扩展);

(16)通讯接口,rs-485接口;

(17)运行环境温度,0~40℃;

(18)贮存/运输温度, -40~70℃;

(19)环境湿度,<90%(20℃时),不凝露;

(20)安装海拔高度,<1000m(超过1000m时,需降额运行);

(21)运行参数自动记录和输出、自动故障记录、限流功能、输出电压自动调整功能、瞬时停电自动跟踪功能、单元旁路功能等。

2.2 外形尺寸及安装要求

变频器外形尺寸(不含旁路柜)

长×宽×高= 4600×1200×2300(mm)

旁路柜外形尺寸

长×宽×高= 1200×1200×2300(mm)

变频器采用底部进出线方式,从正面看,高压进出线孔位于左部旁路柜居后的位置,二次进出线电缆孔位于控制柜居前的位置。变频器应安装在电缆沟上,如图2所示。

图2 变频器安装图(侧面)

变频器在正面操作。为了保证操作、维护的方便性和通风散热效果,变频器正面距墙距离不小于1.5m,背面和顶部距墙距离不小于1m。

室内冷却方式:空调制冷;墙上安装排风扇;柜顶加风罩集中通风。

2.3 风光变频器的主要优势特点

风光jd-bp系列高压变频器与国内外同类产品比较,在产品功能设计、产品质量保障措施、系统安全设计和服务方面,具有以下优势和特点:

(1)输入、输出谐波含量低,输入功率因数高。无须滤波器和功率因数补偿,可直接驱动电机;

(2)系统控制电源采用220vac和高压主电源降压隔离后双路供电,系统运行更可靠、操作更简便。可在无高压电的情况下检测变频器的输出及各点波形,便于调试、检修及操作人员陪训;

(3)冷却风机采用高压主电源降压后直接驱动,风机仅在上高压电且变频器开机后运行,避免了冷却风机启、停时对控制系统的影响;

(4)功率单元工作电源为外部开关电源,避免了高压瞬时掉电时对单元的控制电源的影响;

(5)更适应于国内电网条件,变频器工作电压范围为(+15%~-20%)un,如6kv系列可稳定运行于6900v电压条件下;

(6)瞬时停电保护功能。当主电源失电后,变频器控制电机处于发电状态运行,为单元电容充电,并为单元控制电源供电,直至主电源恢复,变频器回到原运行状态。瞬时停电时间典型值为3s(具体时间可以根据用户的系统而定),超过3s变频器则保护,检查停电原因,以免变频继续运行而引起事故;

(7)限流功能。避免启动或负载突然变化时,使变频器输出电流过大而导致保护动作;

(8)操作平台采用全中文win系统,运行稳定,且易学易用;

(9)结构紧凑;

(10)完善的上位机控制功能。可与dcs系统实现通讯或i/o方式硬连接。

(11)主要器件均采用世界一流厂商的成熟产品,产品从元器件至半成品及成品,均实现100%的严格测试。各系列产品出厂前均完成100% 72h以上负载测试记录,确保产品的可靠性。

(12)在系统运行安全可靠性设计方面,我公司拥有独享专利技术:一种使电解电容延长一倍使用寿命的装置。

(13)有较强的工程设计能力和沟通意愿,能根据用户现场条件和控制要求量身定做,及时满足用户的不同需求;

(14)功率单元模块化设计,可以互换,维护简单;

(15)二次接线模块化设计,现场接线简单,安装周期短。

2

文章版权归西部工控xbgk所有,未经许可不得转载。

上一篇:国产高压变频器在水渣系统上的应用

下一篇:高压变频器在水泥厂的应用

服务咨询

服务咨询